это разьемное соединение вала и детали посаженной на вал при помощи шлицов могут

быть неподвижными и подвижными . Служит для передачи движения .

Достоинства : прочность, надежность при больших нагрузках , равномерное

распределение нагрузки по сечению вала

Недостатки : сложность изготовления.

Монтаж : определить тип посадки по сборочному чертежу, проверить сопрягаемые

размеры фазки, посадку с натягом

выполняют с нагревом отвертия 500 – 600*, посадку с зазором с подачей масла,

проверить детали на биение.

Дефекты и ремонт: срез деформация шлицов пазов , дефект монтажа

(демонтаж монтаж), задиры на шлицах

(шлифовка задир ), отсутствие смазки.

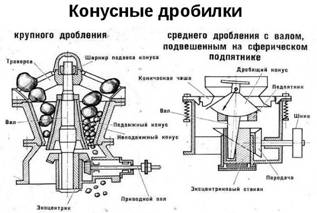

В5 Виды дробилок

Дробилки служат для крупного и мелкого дробления породы

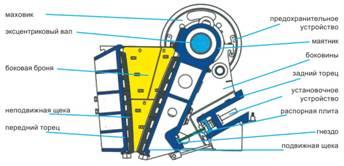

1)ЩековАя дробилка: для крупного дробления путём раздавливания породы

износ футировки щековин – замена

дефект оси и вала

деформация ременной передачи

трещины и поломка распорных плит

абразивный износ (смазка)

дефекты болтовых соединений

Молотковая дробилка для дробления угля путём разбивания молотками породы

В1. Цели и задачи пром безопасности.

Пром безоп- это состояние защищённости личности и общества от аварий и их последствий

на опасном произ-ном обьекте.

Авария- это разрушение технолог-го оборудования, зданий, сооружений, несанкциониров

взрыв или выброс опасных вещ-в.

Инцидент- это отказ оборудования или отклонение от режима работы.

Критерии опасных произ-ных объектов:

1) Опасные вещ-ва (токсичные,излучающие,удушающие,отравляющие,взрывоопасные)

2) Технол-е оборуд 0.07МПа (700мм вод ст) темп-+115

Стационарные грузопод краны

5) Горное произ-во

На опасном произ-м объекте имеются опасные произ-е факторы, к-е ведут к травме работника

и вредные произ-ные факторы, к-е ведет к проф заболев.

1) обучение и аттестация работников по ОТ и ТБ

2) Информац обеспечение по ОТ и ТБ (инструк,инструктажи,инфармация по несчастным случаям)

3) Обеспеч СИЗ

4) Страхование от несч случ

5) Регистрация опасных объектов в органах надзора

6) Экспертиза пром безоп

7) Контроль за выполнение правил ОТ и ТБ

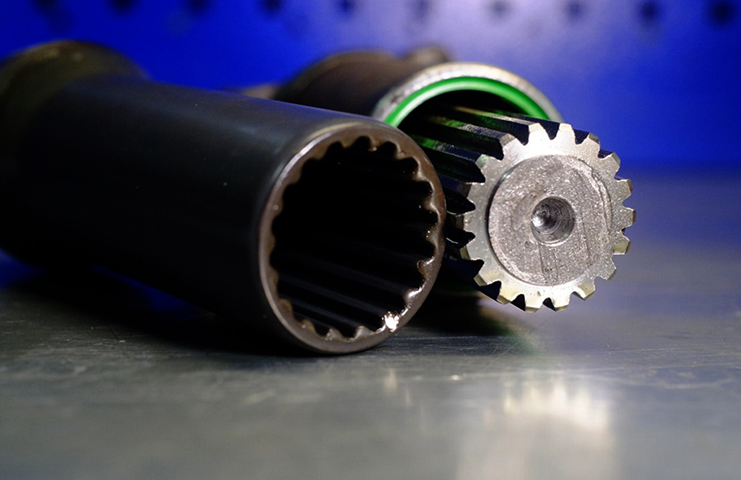

Шлицевые соединения образуют выступами-зубьями на валу и соответствующими впадинами шлицами в ступице. Все размеры шлицевых соединений стандартизированы.

Достоинства и недостатки шлицевых соединений

Достоинства шлицевых соединений: • лучше центруются; • уменьшается число деталей соединения; • повышенная прочность соединения; • уменьшенная длинна ступицы; • высокая прочность при динамических нагрузках. Недостатки шлицевых соединений: • более сложная технология изготовления по сравнению со шпоночными соединениями; • высокая стоимость.

Классификация шлицевых соединений:

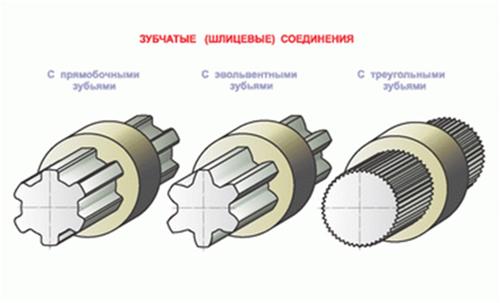

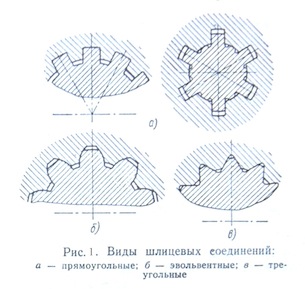

По характеру соединения: • неподвижные; • подвижные. По форме зубьев: • прямобочные; • эвольвентные; • треугольные.

По способу центрирования ступицы относительно вала: • центрирование по наружному диаметру; • центрирование по внутреннему диаметру; • центрирование по боковым поверхностям зубьев.

Виды шлицевых соединений и методы их обработки

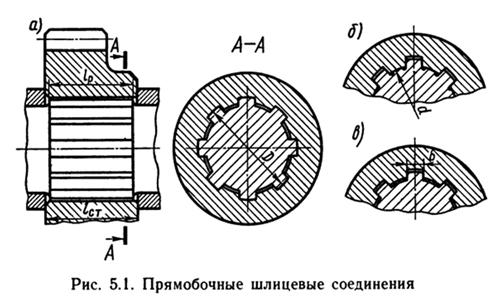

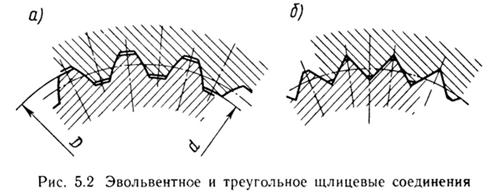

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

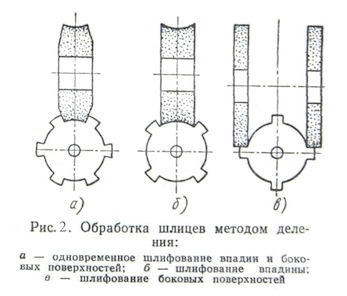

Применяются три способа центрирования прямоугольных шлицевых соединений: а) центрирование по наружному диаметру; оно используется в том случае, когда твердость отверстия невысокая и его можно обработать протяжкой, а вал не подвергается значительным деформациям при термической обработке; б) центрирование по внутреннему диаметру; производится при высокой твердости отверстия и значительных деформациях вала, для устранения которых требуется шлифование; в) центрирование по ширине шлица; применяется при высокой твердости отверстия и необходимости минимальных зазоров по боковым поверхностям. Центрирование эвольвентных и треугольных шлицевых соединений производится только по профилю шлицев с гарантированными зазорами по диаметрам впадин и выступов. Обработка шлицев на наружных поверхностях производится методом деления или методом обкатки. Методом деленияшлицы фрезеруются на горизонтально-фрезерных станках набором фрез или фасонными фрезами. Этот метод применяется также при шлифовании шлицев на шлицешлифовальном станке (рисунок 2).

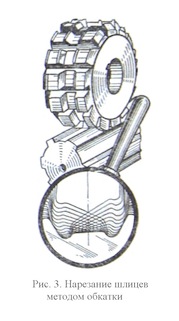

Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица. Методом обкатки шлицы нарезают на шлицефрезерных или зубофрезерных станках однозаходной червячной фрезой, профиль которой при обкатке с обрабатываемой деталью образует шлицы требуемой формы и размеров (рисунок 3). Методом обкатки обрабатывают прямоугольные, треугольные и эвольвентные шлицы. По сравнению с методом деления этот метод является более производительным.

Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками. Для повышения производительности обработки шлицев на наружных поверхностях применяют шлицестрогальные, протяжные станки, а также производят накатку. Шлифование шлицев применяют для обработки валов, которые после термической обработки имеют деформацию и высокую твердость, не позволяющую обработать шлицы фрезой. Наиболее распространенным методом обработки шлицев на внутренних поверхностях является протягивание шлицевых отверстий комбинированными шлицевыми протяжками или набором протяжек. Комбинированной протяжкой обрабатывают внутреннюю поверхность шлицевого отверстия и шлицы. Протяжками можно обрабатывать только детали невысокой твердости, поэтому протягивание шлицев производят до термической обработки. После термической обработки производят калибрование шлицев прошивками (при твердости HRC не более 35). У шлицевых отверстий при центрировании деталей по внутреннему диаметру вала после термической обработки шлифуют внутреннюю поверхность шлицевого отверстия.

Обработка шпоночных канавок. Шпоночные канавки применяются для соединения вращающихся деталей с валом. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. Шпоночные пазы делятся на:

По виду сечения канавки:

клиновые и др.

Требования, предъявляемые к шпоночному пазу:

Боковые грани должны быть симметричны относительно плоскости, проходящей через ось вала;

Ширина паза выполняется по 7 кв. точности, для обеспечения напряженной посадки;

Глубина паза по 12 – 11 кв. точности для создания зазора;

Шероховатость боковых стенок 5 мкм и выше.

Способы обработки шпоночных канавок. Фрезерование. Шпоночные пазы фрезеруют после окончательной токарной обработки наружных поверхностей до шлифования. Оборудование – фрезерные станки общего назначения, шпоночно-фрезерные станки (обеспечивающие маятниковую подачу с автоматическим врезанием на глубину). Наибольшая точность паза достигается при базировке по центровым отверстиям, минимальная погрешность установки по цилиндрической поверхности при использовании самоцентрирующих тисков с призматическими губками. Приспособления – самоцентрирующие тиски с призматическими губками, специальные приспособления, центры. Инструмент: дисковые фрезы, концевые фрезы для сегментных шпонок, концевые шпоночные (двузубые) и т.д. Способы фрезерования шпоночных пазов:

1. Фрезерование дисковыми фрезами и концевыми на станках общего назначения. Фреза углубляется на всю глубину, затем включается продольная подача. Способ производительный, но не точный. Происходит разбивка ширины паза, износ фрез по боковым поверхностям, поэтому ограниченное число переточек. При сборке – пригоночные работы.

2. Маятниковый способ. Фреза углубляется на 0,1-0,3 мм включается Sпрод., еще углубляется на ту же величину – Sпрод., в другом направлении и т.д. Наиболее точный метод. Главное движение nфр.; подачи Фрезы. Sпрод. и Sврезания. Достоинства: минимальное усилие, минимальная разбивка ширины паза, износ фрезы по торцевым кромкам, поэтому возможность переточек до полного износа фрезы, отсутствие пригоночных работ при сборке.

На станках общего назначения обычными многозубовыми фрезами врезание осуществляется вручную. При фрезеровании закрытого паза предварительно сверлят отверстие для ввода фрезы.

3. Обработка сегментных шпонок спец. дисковой фрезой с концевым креплением. Движения: главное – вращение фрезы, малая подача фрезы к центру детали (к оси).

Протягивание. В серийном и массовом производстве на протяжных станках. Долбление. В отверстиях в единичном и мелкосерийном производстве на долбежных станках. Шлифование. Оборудование – плоскошлифовальные станки. Обработка торцом круга каждой стороны по очереди. Шлифовать можно пазы, имеющие прямоугольную форму и выход для инструмента.

Кинематическое и силовое взаимодействие деталей и узлов в механизмах осуществляется посредством соединений различного конструктивного исполнения. В курсе деталей машин соединения классифицируются по нескольким признакам — по функциональному назначению, по целостности разъема, по подвижности составных частей, по форме и характеру сопряжения поверхностей соединения. Одним из достаточно распространенных в технике типов соединения является шлицевое, предназначенное для передачи осевого, вращательного движения или комбинированного их сочетания, относящееся к подвижным разъемным соединениям, также классифицируемое как один из типов зубчатых передач.

Шлицевое соединение, конструкция и назначение

Первые прообразы современной конструкции шлицевого соединения появились в винтовых механизмах времен Древних Египта и Греции. В привычном для нас виде они начали широко применяться в механике в период промышленной революции 18 века и с этого времени стали неотъемлемым и порою незаменимым элементом многих технических устройств.

Шлицевое соединение образуется двумя входящими в соприкосновение элементами — выполненными на валу зубьями и соответствующими им по форме впадинами (шлицами) на ответной ступице. Форма боковых поверхностей зубьев и впадин обеспечивает их плотное прилегание друг к другу, в зависимости от профиля зубьев различают соединения с прямобочными, эвольвентными и треугольными зубьями.

Прямобочные зубчатые соединения более просты в изготовлении и наиболее распространены, применяются при диаметрах вала до 125 мм. Эвольвентные обладают большей нагрузочной способностью, служат для передачи значительных усилий в узлах с диаметром вала до 500 мм.

Шлицевые соединения с треугольным профилем применяют для передачи небольших крутящих моментов или для точной регулировки взаимного расположения деталей в механизмах привода и управления. Число зубьев в соединении выбирается по допустимой нагрузке, в зависимости от которой различают лёгкую, среднюю и тяжелую серию соединения.

Изготовление деталей шлицевого соединения производится по тем же технологиям, что и изготовление зубчатых колес. В зависимости от габаритов, типа профиля зубьев и серийности производства могут применяться методы обкатки, нарезания, протяжки или долбления.

Областью применения шлицевых соединений является соединение валов между собой с помощью муфт, установка на валы различных деталей — зубчатых колес, шкивов, маховиков, фланцев, роликов, эксцентриков.

Достоинства шлицевого соединения

Шлицевое соединение условно можно представить в виде многошпоночного соединения, в котором шпонки выполнены заодно с валом. Близки эти два типа и по своему функциональному назначению, так что преимущества шлицевого соединения вполне целесообразно рассматривать именно в сравнении со шпоночным.

- За счёт большой площади контакта зубьев шлицевое соединение обладает высокой прочностью на смятие, срез, износ и допускает возможность передачи значительных крутящих моментов.

- Усталостная прочность и срок службы шлицевого вала в несколько раз выше, чем у вала такого же диаметра, ослабленного концентратором напряжения в виде шпоночного паза.

- В узлах с осевым перемещением деталей конструкция шлицевого соединения обеспечивает точную центровку сопрягаемых деталей и равномерность прилагаемого для перемещения усилия на всей длине зуба и ступицы.

- По сравнению со шпоночным соединением сечение шлицевого вала имеет больший момент инерции, что обеспечивает ему большую жесткость и большее значение сопротивления при изгибающих нагрузках.

- Шлицевое соединение позволяет передавать вращательное и осевое движение одновременно, без остановки механизма.

- Равномерность распределения нагрузки по зубьям обеспечивает высокую динамическую надежность шлицевого соединения в случае знакопеременных, переходных, в том числе реверсивных, с ударами и вибрацией режимов работы оборудования.

- При условии передачи одинакового крутящего момента габаритные размеры шлицевого соединения, в частности диаметр вала и длина ступицы, меньше, чем у шпоночного.

- По сравнению со шпоночным соединением шлицевое содержит меньшее количество деталей, что позволяет снизить трудоемкость при сборке и разборке механизма.

- Требования к типам, размерам и допускам шлицевых соединений устанавливаются государственными стандартами, что обеспечивает их унификацию и взаимозаменяемость при эксплуатации и техническом обслуживании оборудования.

Недостатки

Конструктивные особенности и определяемые ими условия работы шлицевого соединения вводят и ряд принципиальных, порою существенных, ограничений его применения в кинематических схемах.

- Для изготовления деталей требуется применение дорогостоящего специального оборудования, инструментов и оснастки.

- Для повышения прочности, твердости и износостойкости рабочих поверхностей может потребоваться дополнительная обработка зубьев — закалка, цементация, азотирование, также удорожающая стоимость изготовления.

- Трудоемкость и высокая стоимость изготовления деталей увеличивает стоимость узлов и механизмов в целом.

- При расчете зубчатого соединения следует учитывать неизбежную погрешность изготовления, приводящую к неравномерности распределения нагрузки между зубьями. Среднее значение поправочного коэффициента составляет 0,7-0,8, что довольно существенно снижает значение допустимого напряжения, увеличивает массу и габариты деталей.

- При использовании шлицевого соединения в составе высоконагруженных узлов и высокоскоростных передач (редукторы, коробки передач) требуется применение смазки.

- Применение шлицевого типа соединения ограничено условиями крупносерийного и массового производства.

- В отличие от шпоночного соединения, где в случае перегрузки происходит срез шпонки с ее последующей заменой, дефект или поломка одного из зубьев шлицевого соединения может привести к ремонту или замене вала и сопрягаемой детали.

Вывод

Совершенствование конструкции, технологии изготовления, повышение эксплуатационной надежности шлицевого типа соединения продолжается и в наши дни. Последним шагом стала разработка шарикового шлицевого соединения, обладающего более высокими показателями несущей способности и надежности.

По сложности и стоимости изготовления шариковые соединения пока уступают рассмотренным выше типам конструкции, но в ближайшем будущем вполне способны получить свое применение и составить достойную конкуренцию зубчатому типу шлицевых соединений.

profstandart.rosmintrud.ru

profstandart.rosmintrud.ru