ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Режим работы механизма подъема

принимается согласно PC 5138-75 «Техника безопасности. Краны грузоподъемные.

Классификация механизмов по режимам работы».

Соответствие групп режимов работы по PC 5138-75 и режимов работы

согласно Правилам Госгортехнадзора дано в табл. 1.

Соответствие группы

режима и режима работы

1.2. Параметры (грузоподъемность, скорость подъема,

высота подъема и пр.) и кинематическая схема механизма должны приниматься по технической

документации на кран.

1.3. Элементы механизма подъема крана,

кроме металлических конструкций, рекомендуется рассчитывать по методу

допускаемых напряжений.

1.4. Траверсы, рамы и другие элементы

металлических конструкций механизма подъема рекомендуется рассчитывать по

методу предельных состояний с учетом указаний РТМ 24.090.32-77 «Краны

грузоподъемные. Стальные конструкции. Метод расчета».

1.5. Дополнительные данные и расчеты

механизмов подъема груза, учитывающие специфику работы конкретных кранов,

приводятся в РТМ на нормы расчета кранов соответствующих типов.

1.6. В обоснованных случаях допускается

принимать иные расчетные коэффициенты или нагрузки.

1.7. Настоящий РТМ должен использоваться

вместе с другими РТМ, номера и названия которых указаны в тексте.

1.8. Расчетные нагрузки в зависимости от

принятого метода расчета определяются согласно указаниям РТМ 24.090.27-77

«Краны грузоподъемные. Расчетные нагрузки».

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

МЕХАНИЗМ ПОДЪЕМА ГРУЗА

МЕТОД РАСЧЕТА

РАЗРАБОТАН Всесоюзным научно-исследовательским и

проектно-конструкторским институтом подъемно-транспортного машиностроения, погрузочно-разгрузочного

и складского оборудования и контейнеров (ВНИИПТмаш)

Заведующий отделом стандартизации А.С.

Зам. зав. отделом грузоподъемных машин

П.Н.

Руководитель темы И.О.

Всесоюзным заочным политехническим институтом (ВЗПИ)

Проректор по научной работе И.Ю.

Руководитель темы И.И.

Руководитель и исполнитель В.П.

ВНЕСЕН Всесоюзным научно-исследовательским и

проектно-конструкторским институтом подъемно-транспортного машиностроения,

погрузочно-разгрузочного и складского оборудования и контейнеров (ВНИИПТмаш)

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ ВПО «Союзподъемтрансмаш»

Главный инженер В.К.

УТВЕРЖДЕН Министерством тяжелого и

транспортного машиностроения

ВВЕДЕН В ДЕЙСТВИЕ распоряжением Министерства тяжелого

и транспортного машиностроения от 4 апреля 1977 г. № ВП-002/3207

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

Письмом Министерства тяжелого

и транспортного машиностроения от 4 апреля 1977 г. № ВП-002/3207 утвержден в

качестве рекомендуемого.

Настоящий РТМ распространяется

на механизмы подъема груза с канатами и устанавливает методы их расчета.

РТМ содержит следующие разделы:

нагрузки, учитываемые в расчетах;

блоки и барабаны;

крепление каната к барабану;

статическая мощность двигателя;

тормозной момент тормоза, время и путь

торможения груза;

нагрузки для расчета валов механизма на

прочность;

нагрузки для расчета валов механизма на

выносливость;

динамические нагрузки от поступательно

движущихся масс;

особенности расчета механизмов подъема

грейферных кранов с раздельным приводом механизма;

особенности расчета механизма подъема

магнитных кранов.

Целью

данного расчета является определение

тормозного момента и выбор по нему типа

тормоза, а также проверка по допустимой

потере мощности выбранного тормоза.

Исходными

данными являются технические данные

механизма подъёма мостового крана п. 3

и технические данные выбранного

электродвигателя, грузоподъемных

машинах тормоз является важнейшим

элементом, обеспечивающим безопасность

эксплуатации, поэтому наиболее важные

условия выбора, установки и функционирования

тормозов регламентированы действующими

правилами безопасной эксплуатации

кранов утвержденных, Госгортехнадзором.

В соответствии с этим каждый подъемный

механизм грузоподъемной машины должен

снабжаться нормально замкнутым тормозом,

расположенным на таком участке

кинематической схемы, который имеет

неразъемную, под нагрузкой связь с

выходным валом передаточного механизма.

Подъемные механизмы, которые служат

для передвижения жидкого металла, должны

иметь два нормально замкнутых независимых

тормоза. При этом наличие в кинематической

цепи двух тормозов обязательно для двух

двигательных механизмов, при аварийном

механическом отключении одного из

двигателей.

Основным

параметром тормоза является гарантированно

развиваемый им тормозной момент.

Тормозной момент определяется усилием

на измерительном рычаге, при котором

начинается проскальзывание шкива или

дисков тормоза. Согласно правилам

Госгортехнадзора, каждый из установленных

на механизме механических тормозов

должен удерживать груз, составляющий

125% номинального, при его остановке

только с помощью этого тормоза.

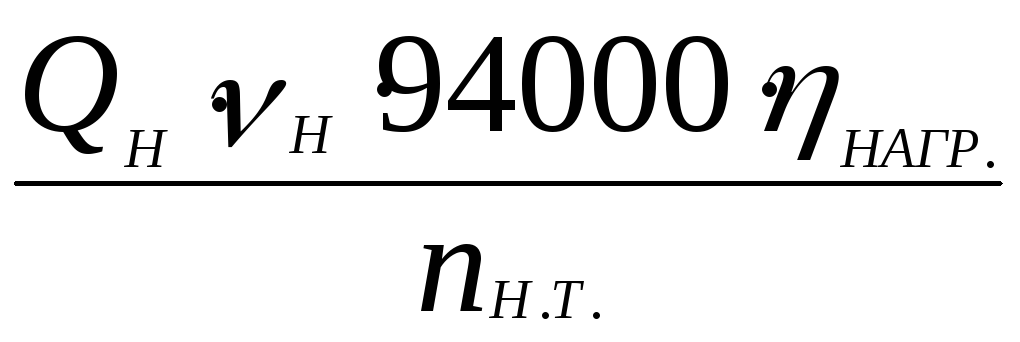

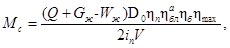

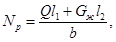

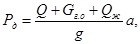

4.1

Определяем расчетный момент тормоза,

Нм:

где

Qн

–

номинальная грузоподъемность, т;

vн

–

номинальная скорость подъема, м/с;

нагр

–

КПД механизма для номинальной нагрузки;

nнт

–

номинальная частота вращения тормозного

шки- ва, соответствующая скорости Vн

, об/мин.

Мтр

=

5*0,07*94000*0,84/970 = 455,8 Нм.

4.2

Определяем тормозной момент с учетом

режимов работы механизма подъема, Нм:

Мт=kзт∙Мтр

(18)

где

kзт

–

коэффициент запаса тормоза 1

таблица 2 – 1. Для двойного тормоза и

режима работы С, kзт

= 1,25.

Мт

=

1,25 ∙455,8= 569,7 Нм.

4.3

Выбираю

тормозной электромагнит переменного

тока серии КМТ 4А имеющего следующие

технические дан – ные:

тяговое

усилие,

700 Н

масса

якоря,

24 кг

максимальный

ход, 50 мм

время

отключения, сек

0,25

4.4

Определяем допустимую мощность потерь

на трение, Вт:

Рдоп

=

360 * D

* (10 * D

+ 1), (19)

где

D

– диаметр тормозного шкива, м.

Рдоп

=

360 * 0,4 * (10 * 0,4 + 1) = 720 Вт.

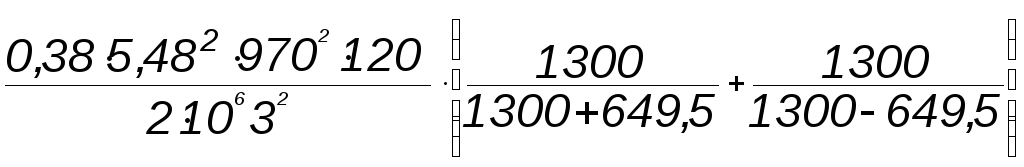

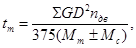

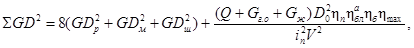

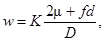

4.5

Действительная мощность потерь при

торможении, Вт:

где

GDобщ2

–

суммарный маховый момент всех элементов,

кг*м2;

nн

–

номинальная частота вращения, об/мин;

Nт

–

число торможений в час;

D

– диапазон регулирования, характеризующий

с какой скорости начинается торможение;

Мт

–

номинальный момент тормоза, Нм;

Мс.max

–

наибольший момент статической нагрузки,

Нм.

4.6

Проверяем выбранный тормоз на выполнение

условия выбора по тепловому режиму:

Рдоп

=

720 Вт

186 Вт = Р

Условие

выполняется, поэтому окончательно

выбираем тормоз КМТ

4А.

В соответствии с требованиями нормативных документов ограничитель верхнего положения крюковой подвески устанавливают на все механизмы подъема груза кранов. Ограничитель автоматически отключает механизм при подходе крюковой подвески к крайнему верхнему положению. При срабатывании ограничителя зазор между верхом крюковой подвески и нижней частью уравнительных блоков, установленных на грузовой тележке (барабана электротали), должен быть не менее 200 мм для кранов и 50 мм для электрических талей. В качестве ограничителя применяют конечные выключатели двух типов: рычажные или шпиндельные.

Рычажный конечный выключатель типа КУ состоит из корпуса, на валу которого закреплены кулачковые шайбы (рис. 93, а). При повороте вала с шайбами карболитовый рычаг с контактными мостиками замыкает неподвижные контакты, установленные на изолирующей подставке. Пружина постоянно прижимает ролик рычага к кулачковым шайбам. Для размыкания контактов ролик крепят на рычаге осью, а пружину ставят в положение К- Выключатель имеет две цепи управления, два комплекта кулачковых шайб и рычагов с контактами, что обеспечивает различные схемы их замыкания. Например, при срабатывании ограничителя в верхнем положении конечный выключатель размыкает цепь управления приводом механизма для включения его на подъем груза и замыкает ее только для работы в противоположном направлении (на опускание груза).

Рис. 93. Рычажный конечный выключатель: а — принципиальная схема, б—применение выключателя КУ-703 в качестве ограничителя верхнего положения крюковой подвески крана

В механизме подъема груза кранов применяют конечные выключатели КУ-703, установленные на раме грузовой тележки под уравнительными блоками (рис. 93, б). На валу выключателя закреплен двуплечий рычаг с противовесом, к свободному концу которого на тонком канате (цепи) подвешен вспомогательный груз. При подходе крюковой подвески к крайнему верхнему положению она приподнимает вспомогательный груз. Противовес поворачивает освободившийся двуплечий рычаг и конечный выключатель размыкает необходимые контакты. Для предотвращения раскачивания вспомогательного груза последний связан скобой с одной из ветвей грузового каната.

Кроме верхнего положения крюковой подвески на практике часто приходится ограничивать ее нижнее положение, лимитируемое длиной грузового каната (необходимо помнить, что на барабане лебедки всегда должны оставаться дополнительные витки, например, при опускании груза в колодцы, приямки и пр.). Очевидно, что рассмотренные выше конструкции конечных выключателей выполнять это не могут.

Рис. 94. Шпиндельный конечный

выключатель типа ВУ: а — принципиальная схема, б —- устройство, в применение выключателя ВУ-250А в качестве ограничителя верхнего и нижнего положений крюковой подвески крана

В указанных случаях применяют более сложные по конструкции компактные шпиндельные (приводные) конечные выключатели типа ВУ с встроенным червячным редуктором, связанным с одним из валов механизма подъема груза. Вращающийся вал червяка приводит во вращение червячное колесо, на валу которого закреплена кулачковая шайба с включающим и отключающим кулачками (рис. 94, а). Кулачков на шайбе может быть не больше двух. Подвижные контакты укреплены на изолированном рычаге, поворачивающемся относительно оси, и замыкают неподвижные контакты. Пружина воздействует на рычаг и удерживает контакты в разомкнутом положении I. При вращении шайбы (направление показано стрелкой) включающий кулачок воздействует на ролик, который поворачивает рычаг и замыкает контакты. В этом положении рычаг удерживает защелка после поворота относительно оси под действием пружины. На защелке закреплен ролик, на который воздействует отключающий кулачок при размыкании контактов.

Кулачки установлены на шайбе с возможностью перестановки, что позволяет обеспечить размыкание контактов при достижении крюковой подвески крайнего положения. Для двустороннего срабатывания ограничителя устанавливают две кулачковые шайбы и соответствующее число кулачков и контактов. Обычно вал червяка ограничителя соединяют зубчатой (цепной) передачей с валом барабана механизма подъема груза (рис. 94, в). Конечные выключатели ВУ-150А предназначены для одностороннего ограничения верхнего положения крюковой подвески, а ВУ-250А — для двустороннего ограничения верхнего и нижнего положений.

В соответствии с требованиями Правил по кранам во избежание удара об упоры или опасного сближения двух кранов, работающих на одном крановом пути, предусмотрена установка ограничителей пути движения крана и грузовой тележки, если скорость их движения превышает 32 м/мин (по СТ СЭВ 725—77 — 0,5 м/с) и с поста управления нельзя надежно определить расстояние до упоров.

Как правило, применяют ограничители механического типа, состоящие из рычажного конечного выключателя КУ-701 с самовозвратом рычага в исходное положение и выключающей линейки (рис. 95, а). Конечный выключатель механизма передвижения крана устанавливают на самом кране, а выключающую линейку закрепляют на крановом пути перед тупиковым упором. Для ограничения пути движения грузовой тележки выключатель также устанавливают на металлоконструкции крана, а выключающую двустороннюю линейку (с двумя загнутыми концами) — на тележке. При воздействии линейки на ролик рычага конечного выключателя рычаг поворачивается по ходу механизма и размыкает контакты.

Рис. 95. Ограничитель пути движения грузовой тележки крана: а — с выключающей линейкой, б — с отключающим упором

У кранов большой грузоподъемности с высокими скоростями рабочих движений, имеющих большой выбег (путь движения после выключения механизма), выключающая линейка должна иметь большую длину, что неудобно. Поэтому в этом случае применяют конечный выключатель КУ-702, двуплечий рычаг которого не имеет самовозврата и возвращается в исходное положение при обратном ходе механизма принудительно при помощи отключающего упора, имеющего малые по сравнению с линейкой размеры. В отдельных случаях применяют конечный выключатель К.У-704 с зубчатым сектором, управляемым специальным упором (рис. 95, б).

С целью исключения наезда крана на упоры и удара о буфер выключающую линейку необходимо устанавливать таким образом, чтобы отключение привода механизма происходило на расстоянии от тупикового упора не менее половины пути торможения механизма (у козловых кранов — не менее полного пути торможения). Пути торможения механизмов указывает завод-изготовитель крана в его паспорте. Длина выключающих линеек, воздействующих на конечные выключатели, должна быть такой, чтобы на длине пути торможения был обеспечен надежный контакт между рычагом конечного выключателя и линейкой.

В случае применения двухскоростных приводов механизмов передвижения устанавливают два конечных выключателя для одного рабочего движения крана, один из которых переключает привод на движение с меньшей скоростью (посадочной, установочной), а другой автоматически выключает привод при достижении крайнего положения механизма. Расстояние между конечными выключателями должно быть не менее соответствующего тормозного пути механизма.

Взаимное отключение механизмов передвижения мостовых и консольных кранов, приближающихся друг к другу по одному крановому пути, должно происходить на расстоянии не менее 0,5 м между ними. Для этого также применяют ограничители пути движения кранов механического типа. В этом случае на поворотном рычаге конечного выключателя, установленного на одном кране, закрепляют удлинитель, взаимодействующий при сближении кранов с установленной на другом кране скобой (рис. 96).

Рис. 96. Установка ограничителей пути движения на двух работающих в одном пролете мостовых кранах

Следует помнить, что, управляя грузоподъемными кранами со скоростью движения менее 32 м/мин, не оборудованными ограничителями пути движения, крановщик должен быть предельно внимателен, так как именно от его внимания зависит безопасность крана.

С целью недопущения схода крана (грузовой тележки) с рельсового пути по его концам устанавливают концевые упоры, воспринимающие нагрузки при остановке. Для смягчения возможного удара крана о концевые упоры, а также одного крана о другой, при работе нескольких кранов на одном крановом пути применяют упругие элементы— буфера, устанавливаемые на ходовых тележках (концевых балках) кранов или рамах грузовых тележек. Буферы выполняют эластичными, пружинными либо гидравлическими (рис. 97). Типовые эластичные буферы имеют литые амортизаторы, изготовленные из морозостойкой резины средней твердости. Также применяют буферы с составными амортизаторами из резиновых дисков.

Рис. 97. Буферы с амортизатором: а — литым, 6 — составным, в, г — пружинным; 1—упругий элемент, 2—корпус, 3 — крепежные болты, 4 — стальной диск, 5 — шток, 6 — пружина

На кранах большой грузоподъемности при высоких скоростях рабочих движений применяют буферы с упругими элементами в виде спиральных пружин сжатия, навитых из круглой стальной проволоки. Так как при сжатии пружины большая часть кинетической энергии переходит в потенциальную, такие буферы имеют резкую отдачу. На грузовые тележки ставят буферы с одной пружиной, а на краны — составные концентрические упругие элементы из двух пружин, обладающих при тех же габаритах большей энергоемкостью. В силу конструктивной сложности гидравлические буферы распространения не получили. Иногда в качестве упругих элементов буферов применяют мягкие породы дерева. Замедление крана при взаимодействии с концевым упором не должно превышать 4 м/с2.

При необходимости в механизм поворота колонны крана- штабелера встраивают ограничители пути движения с регулируемым углом поворота, представляющие собой конечные выключатели с воздействующими на них упорами. Учитывая возможность упирания грузозахватного устройства крана в стеллаж при повороте колонны, рекомендуется встраивать в механизм поворота фрикционную муфту предельного момента.

ОСОБЕННОСТИ РАСЧЕТА МЕХАНИЗМОВ ПОДЪЕМА

ГРЕЙФЕРНЫХ КРАНОВ С РАЗДЕЛЬНЫМ ПРИВОДОМ МЕХАНИЗМА

14.1. Подъемный механизм должен

рассчитываться на прочность при нагрузке, равной 60 % от полной нагрузки (веса

грейфера и материала), или на нагрузку от веса грейфера, если она превышает 60

% полной нагрузки.

14.2. Замыкающий механизм должен

рассчитываться на прочность при полной нагрузке.

14.3. При расчете на выносливость полная

нагрузка принимается поровну распределенной между механизмами.

БЛОКИ И БАРАБАНЫ

5.1. Диаметр блоков:

по дну ручья

измеренный по средней линии навитого

каната,

– коэффициент, зависящий от типа грузоподъемной машины и режима работы

механизма подъема (табл. 5).

Диаметры уравнительных и отклоняющих

блоков по дну ручья допускается принимать меньше ранее определенного на:

40 % – у стреловых кранов и электроталей;

20 % – у кранов других типов.

5.2. Диаметр гладкого

барабана или измеренный по дну нарезанной канавки

(е – 1);

диаметр, измеренный по средней линии

навитого каната,

(2п – 1);

диаметр реборды гладкого барабана или с

нарезанными канавками при навивке на барабан одной ветви каната

– коэффициент (см. табл. 5);

– количество слоев навивки каната.

Значения коэффициентов е

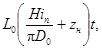

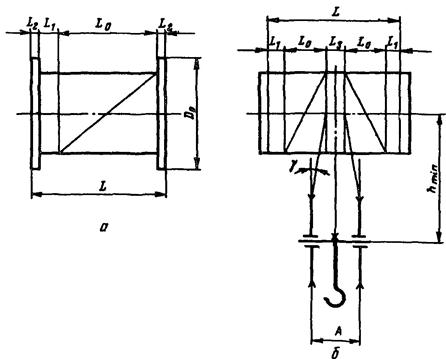

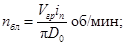

5.3, Минимальная длина

барабана при навивке в один слой:

одной ветви каната (черт. 2, а)

двух ветвей каната (черт. 2, б)

– длина участка барабана для навивки каната в один слой;

– длина участка барабана для крепления

каната прижимными планками ( –

шаг навивки каната);

– длина участка барабана под ребордой (ширина реборды);

– длина среднего ненарезанного участка барабана.

5.4. Длина участка барабана для навивки

каната в один слой

где Н – высота подъема груза;

– диаметр барабана, измеренный по средней линии навитого

в один спой каната;

– количество неприкосновенных витков каната (

– шаг навивки

каната (у гладких барабанов ; у барабанов с нарезанной канавкой – шаг нарезки).

5.5. Длина среднего ненарезанного участка

барабана (черт. 2,

б).

= A – 2hmintg

где А – расстояние между осями ручьев блоков

подвески или направляющих блоков, с которых ветви каната наматываются на

барабан;

минимальное расстояние между

осями барабана и блоков подвески в ее верхнем положении или между осями

барабана и направляющих блоков;

– угол

отклонения каната от средней плоскости блока или от направления канавки на

барабане; формула для определения величины tg в зависимости от

изгибной жесткости каната, размеров желоба блока и канавки на барабане даны в

РТМ 24.090.20-76 «Краны грузоподъемные. Канаты подъемные. Выбор и расчет». Угол

отклонения каната не должен превышать 6° у барабана с нарезанной канавкой и 1°

– у гладкого барабана.

5.6. Толщина цилиндрической стенки

барабана при однослойной навивке каната

– наибольшее натяжение ветви каната, наматываемой на

барабан;

–

шаг навивки каната;

Допускаемое напряжение сжатия барабанов

где σт – предел текучести

стали;

σв.и – предел

прочности чугуна при изгибе.

5.7. Проверку прочности и устойчивости

колец жесткости, цилиндрической и торцевой стенок барабана при однослойной навивке каната рекомендуется выполнять согласно РТМ 24.090.21-76

«Краны грузоподъемные. Барабаны канатные. Метод расчета».

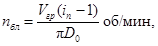

5.8. Наибольшая частота

вращения блоков:

неподвижной обоймы полиспаста или

направляющего

– скорость подъема груза.

5.9. Частота вращения

барабана

5.10. КПД барабана

рекомендуется принимать равным КПД блока согласно п.

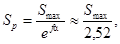

2 Проверка двигателя по времени торможения

Проверка производится

для случая, когда кран нагружен.

Максимально

допустимое значение замедления крана

при торможении во время работы в закрытом

помещении определяется по формуле:

Минимальное время

торможения крана без груза определяется

по формуле:

Учитывая то, что

тормоз мы выбрали, мы можем определить

фактическое время торможения крана без

груза. Для этого воспользуемся формулой:

ТОРМОЗНОЙ МОМЕНТ ТОРМОЗА, ВРЕМЯ И ПУТЬ

ТОРМОЖЕНИЯ ГРУЗА

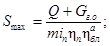

10.1. Расчетный тормозной момент на

тормозном валу из условия удержания поднятого груза, грузозахватного органа и

элементов жесткого подвеса в статическом состоянии должен определяться по

формуле

где Кт – коэффициент запаса торможения

согласно Правилам Госгортехнадзора (табл. 6.);

– статический момент, создаваемый весом груза,

грузозахватного органа и элементов жесткого подвеса на тормозном валу.

Коэффициент запаса

торможения Кт

10.2.

Статический момент на тормозном валу:

при гибком подвесе груза

при жестком подвесе груза

– соответственно, вес груза, грузозахватного органа и

элементов жесткого подвеса;

– сопротивление передвижению в направляющей жесткого

подвеса;

– диаметр барабана по средней линии навитого каната

(верхнего слоя при многослойной навивке);

– соответственно КПД блока (см. табл. 1),

полиспаста (см. табл. 2) и барабана;

количество отклоняющих блоков;

– КПД кинематической цепи передаточного механизма от тормозного вала

до барабана при торможении (), здесь – КПД той же кинематической цепи в случае разгона механизма);

–

передаточное число от тормозного вала до барабана.

10.3. Тормоза выбираются по

соответствующим нормалям из условия

где Мт.н – номинальный тормозной

момент тормоза согласно нормали с учетом заданного режима работы механизма

подъема.

10.4. Расчет элементов механических

тормозов выполняется согласно РТМ

24.090.19-76 «Краны грузоподъемные. Тормоза механические. Метод расчета».

10.5. Время торможения механизма

– тормозной момент тормоза;

– статический момент на тормозном валу;

– маховой момент вращающихся и поступательно

движущихся масс, приведенный к тормозному валу;

– частота

вращения тормозного вала перед началом торможения; в случае установки тормоза

на валу двигателя определяется по механической характеристике при фактической

нагрузке (Мс); для двигателей переменного тока допускается

принимать пдв, равной номинальной частоте вращения двигателя

согласно данным каталога.

В формуле знак (+) принимается в случае

торможения груза при подъеме, а знак (-) при опускании груза.

10.6. Маховой момент вращающихся и

поступательно движущихся масс

где – маховые моменты соответственно ротора

(якоря) двигателя, муфт и тормозного шкива;

= 1,15 –

коэффициент, учитывающий маховые моменты остальных вращающихся масс,

приведенных к тормозному валу (валу двигателя).

10.7. Путь, проходимый грузом за время

торможения тормозом

– скорость груза, определяемая по частоте вращения

тормозного вала перед началом торможения

При тормозах с электрогидротолкателями

скорость груза перед торможением увеличивается на 20 %.

10.8. Среднее ускорение

(замедление) груза при торможении

Допускаемые ускорения можно принимать

одинаковыми с рекомендуемыми для случая разгона груза.

КРЕПЛЕНИЕ КАНАТА К БАРАБАНУ

6.1. Расчетное натяжение каната в месте

крепления

наибольшее натяжение ветви

каната, наматываемой на барабан (см. п. 3.1);

=

0,1 – минимальный коэффициент трения между канатом и поверхностью барабана;

– минимальный угол обхвата барабана неприкосновенными

витками ( 1,5 согласно Правилам Госгортехнадзора).

6.2. Необходимое нажатие планок на канат

в месте крепления к барабану

где К – коэффициент, учитывающий надежность

крепления каната;

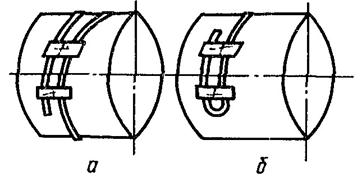

Схемы крепления каната на барабане

= 0,85 – планки прижимают два соседних витка каната (черт. 3, а);

= 1,25 – планки прижимают петлю ветви каната (черт. 3, б);

=

0,35 – коэффициент сопротивления выдергиванию каната при нажатии планками с

полукруглыми пазами.

6.3. Необходимое количество болтов или

шпилек крепления каната

– внутренний диаметр резьбы шпильки или болта;

Количество болтов или шпилек в креплении

должно быть не менее двух.

ВЫБОР КАНАТА

4.1. Канат должен выбираться по

разрывному усилию

Наименьшие коэффициенты запаса прочности стальных

канатов К

где Р – разрывное

усилие каната в целом, принимается по сертификату или по данным ГОСТов на

канаты;

– наибольшее натяжение ветви каната (см. п.п. 3.1 и 3.2).

4.2. Расчет каната на срок службы

рекомендуется выполнять согласно РТМ 24.090.20-76 «Краны грузоподъемные.

Канаты. Выбор и расчет».

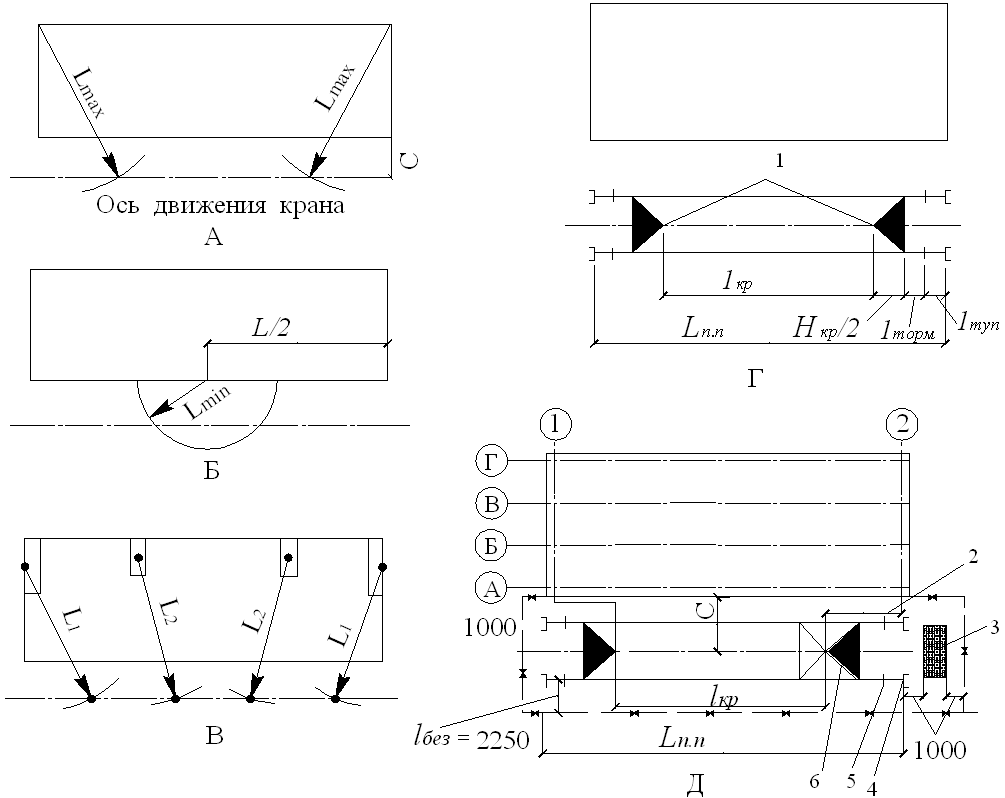

Технические характеристики башенных кранов.

Продольная

привязка подкрановых путей башенных

кранов заключается

в определении требуемой протяженности

подкрановых путей

Lпп:

Lпп

= hкр

+ lкр

+ 2 lторм

+ 2 lтуп,

где

hкр

– длина

базы крана (ширина подкрановых путей)

(таблица 2), м;

lкр

– расстояние между крайними

стоянками крана, м;

lторм

– длина тормозного пути крана (принимается

1,5 м);

lтуп

– расстояние

от тупика до конца рельса, равное

0,5 м.

Для

определения lкр

пользуются графическим способом (рисунок

2),

для

чего на оси передвижения крана делают

засечки циркулем в принятом масштабе

из противоположных углов

здания максимальным вылетом стрелы Lс,

из

середины внутреннего

контура здания минимальным вылетом

стрелы Lmjn,

из центров

наиболее тяжелых элементов соответствующими

вылетами

стрел при данной грузовой характеристике

крана. Затем по крайним

засечкам определяют расстояние между

крайними стоянками крана

lкр.

Расчетную длину подкрановых путей

Lпп

при

необходимости увеличивают с учетом

кратности длины одного рельса – 12,5 м.

Рис

2. Продольная привязка подкрановых

путей.

А,

Б, В, – определение lкр

– расстояния между крайними

стоянками крана, Г – продольная привязка

подкрановых путей, Д – схема привязки

подкрановых путей.1 – Крайние стоянки

крана; 2 – привязка

крайней стоянки к оси здания; 3 – контрольный

груз; 4 –

конец рельса; 5 –

место установки тупика; 6

– база крана

В

соответствии с правилами Госгортехнадзора

минимальная протяженность

путей должна составлять 25 м (2 звена по

12,5 м). При

работе в стесненных условиях допускается

установка крана на одном звене подкрановых

путей (фактически стационарная работа

крана), но в этом случае звено должно

быть уложено на жесткое основание

(фундаментные блоки или специальные

сборные

конструкции).

При

работе крана на строительстве зданий,

согласно

СНиП III-4-80*

(2000) Техника безопасности в строительстве,

можно выделить следующие

опасные для нахождения людей зоны (см

рис 3):

–

монтажную зону (М) –

пространство, где возможно падение

груза

при

установке и закреплении элементов.

Площадь этой зоны определяется контуром

здания с добавлением 7 м при высоте

здания

до 20 м, 10 м – при высоте более 20 м

(см рис. 3. штрихпунктирная линия). В

монтажной зоне можно размешать только

монтажные механизмы, складирование

материалов здесь запрещено;

–

рабочая зона крана (Р),

определяемая

радиусом максимального рабочего вылета

стрелы крана (см. рис 3);

–

зону перемещения грузов (П)

– место возможного падения груза при

перемещении.

Для большинства кранов граница зоны

определяется

радиусом, равным сумме максимального

рабочего вылета крюка

и половины

длины

самого длинного из перемещаемых грузов

(см рис 3. штриховая линия);

–

опасную зону для нахождения людей (К) в

период подъема, установки

и закрепления грузов (см рис. 3). Границы

зоны определяются по таблице 3 с

учетом вероятного рассеивания при

возможном падении груза.

Границы опасных

зон при возможном падении предмета

–

опасную зону подкрановых путей (О) –

огражденная территория подкрановых

путей (см рис.3). Минимальное расстояние

от рельса до ограждения

принимается равным 0,7 м;

–

опасную зону работы подъемника принимают

не менее 5 м от габарита

подъемника в плане, а при подъеме на

большую высоту на каждые

15 м подъема добавляют 1 м;

–

опасную зону дороги (Д) –

участки дорог, подъездов и подходов в

пределах

перечисленных зон, где могут находиться

люди, не участвующие

в работе с краном, транспортные средства

и другие механизмы

(на рис. 3 заштрихована);

–

опасную зону монтажа конструкций (3),

указываются

при вертикальной

привязке крана. Они появляются при

монтаже конструкций

верхних этажей здания. Наличие опасных

зон монтажа

конструкций требует разработки

специальных мероприятий (выдача

нарядов на особо опасные монтажные

работы, ограждение зон

видимыми сигналами и т.д.).

В

таких случаях кран оборудуется

ограничителями поворота стрелы,

т. е. осуществляется так называемое

принудительное ограничение.

Отключение

поворота стрелы происходит за 2 – 3° до

достижения

установленной границы.

При

одновременной

работе нескольких кранов составляется

график выполнения и очередности

строительно-монтажных работ для каждого

крана. Стрелы

кранов должны находиться

на разных уровнях, с разницей отметок

не менее 1 м.

Рис. 3. Обозначение

зон башенных кранов на стройгенплане.

1 – Площадка для

складирования; 2 – шкаф электропитания

крана; 3 – стенд со схемами строповки

грузов; 4 – площадка для приема раствора;

5 – площадка для разгрузки автотранспорта;

6 – место для хранения грузозахватных

приспособлений.

ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

9.1. Необходимое передаточное число

передаточного механизма

где пдв – частота вращения

двигателя;

– частота

вращения барабана (см. п. 5.9).

9.2. Отклонение фактической скорости

подъема груза от заданной скорости

– фактическая скорость подъема груза;

– заданная скорость подъема груза;

где пдв – частота вращения двигателя

при подъеме нормативного груза;

– фактическое передаточное число механизмов;

– кратность полиспаста;

– диаметр барабана по средней линии навитого каната (см.

п. 5.2).

9.3. Передачи должны рассчитываться

согласно РТМ 24.090.11-76 «Краны грузоподъемные. Передачи зубчатые

цилиндрические. Расчет на прочность», РТМ

24.090.33-77 «Краны грузоподъемные. Передачи червячные. Расчет на

прочность».

9.4. Редукторы должны выбираться согласно

рекомендациям нормалей на редукторы с учетом режима работы механизма.

9.5. Валы и оси должны рассчитываться

согласно РТМ 24.090.12-76

«Краны грузоподъемные. Валы и оси. Метод расчета»,

9.6. Соединения деталей должны

рассчитываться согласно РТМ 24.090.15-76 «Краны грузоподъемные. Соединения

зубчатые (шлицевые), прямобочные и эвольвентные. Метод расчета», РТМ

24.090.18-76 «Краны грузоподъемные. Соединения деталей с гарантированным

натягом. Метод расчета».

НАГРУЗКИ, УЧИТЫВАЕМЫЕ В РАСЧЕТАХ

2.1. В расчетах механизма подъема на

прочность должны учитываться следующие нормативные нагрузки:

вес грузозахватного органа (если его вес

не учитывает грузоподъемность крана)

вес подвижных элементов жесткого подвеса

динамические нагрузки поступательно

движущихся масс (груз, грузозахватный орган, подвижные элементы жесткого

подвеса) Р

динамические моменты вращающихся масс

механизма

технологические нагрузки, действующие при

выполнении механизмом подъема специфических технологических операций (кроме

подъема груза);

сопротивление от трения в направляющих

жесткого подвеса груза

и их коэффициенты перегрузки принимаются из ГОСТов и

РТМ на нормы расчетов кранов соответствующих типов.

2.2. Расчеты элементов механизмов подъема

мостовых кранов на выносливость должны выполняться согласно РТМ 24.090.14-76

«Краны грузоподъемные мостовые. Эквивалентные нагрузки. Метод расчета» с учетом

указаний настоящего РТМ.

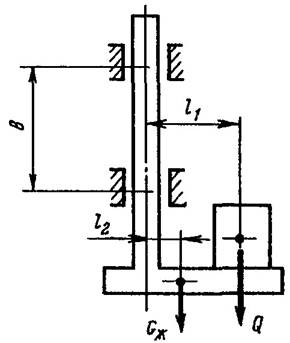

2.3. Сопротивления

движению от сип трения в направляющих жесткого подвеса груза (черт.

Схема нагрузок при жестком

подвесе груза

–

расчетная нагрузка на опорные элементы;

–

коэффициент сопротивления при движении опорных элементов по направляющим.

Расчетные нагрузки на опорные элементы

– расстояния от центра

тяжести соответственно груза и

подвижных элементов жесткого подвеса

–

расстояние между опорными элементами направляющих.

при подшипниках скольжения

при опорных роликах

где К = 1,15 – коэффициент, учитывающий

дополнительные сопротивления движению;

– коэффициент трения качения стальных роликов по

направляющим; = 0,03 см при

роликах диаметром до 320 мм; = 0,04 см при роликах диаметром

свыше 320 мм;

0,1 – коэффициент

трения скольжения на пластинах и во втулках;

= 0,015 – коэффициент трения подшипников

качения;

– диаметр цапфы

ролика.

1 Проверка двигателя на время разгона

Рассчитаем

допустимое ускорение крана при пуске

по формуле:

Приняв что общее

количество колес = 4 и 2 из них являются

ведущими мы приняли некоторые параметры:

Подставим уже

известные нам значения в вышестоящую

формулу получим:

Рекомендуемые

средние значения допускаемых ускорений

(замедлений) механизмов передвижения

мостовых кранов рекомендуется принять

равным

Допускаемое время

пуска должно быть больше величины:

Фактическое время

пуска механизма передвижения без груза

определяется по формуле:

где средний

пусковой момент двигателя находиться

по формуле:

Момент статических

сопротивлений при работе крана без

груза определяется по формуле:

При этом условие

По найденному

фактическому времени разгона, определим

среднее ускорение при разгоне и проверим

не превышает ли оно допустимое.

Фактическое

ускорение крана находиться по формуле:

НАТЯЖЕНИЕ КАНАТА

3.1.

Наибольшее натяжение наматываемой на барабан ветви каната при параллельном

расположении ветвей в полиспасте без учета динамических нагрузок:

– вес груза;

– вес грузозахватного органа (рама захвата и др.,

которые не учитывают грузоподъемность крана);

– вес подвижных элементов жесткого захвата (клещи,

траверсы и т.п.);

– сопротивление движению в направляющих (см. п. 2.3);

– КПД блока;

– количество отклоняющих блоков между полиспастом и барабаном.

Наименьшее натяжение ветви каната,

сматываемой с барабана, без учета динамических нагрузок:

3.2. Наибольшее

натяжение наматываемой на барабан ветви поддерживающего каната грейфера с

раздельным двухмоторным приводом (при выборе каната)

– вес груза

(грейфер с материалом);

– количество ветвей поддерживающих канатов;

– количество отклоняющих блоков между грейфером и барабаном.

3.3. Кратность полиспаста

где а0 – общее количество ветвей

каната, на которых висит груз;

– количество

ветвей каната, наматываемых на барабан.

3.4. Коэффициент

полезного действия блока независимо от места, где он установлен, рекомендуется

принимать:

=

0,98 – для блоков на подшипниках качения;

=

0,96 – для блоков на подшипниках скольжения.

3.5. Коэффициент

полезного действия полиспаста

Значения степеней КПД блоков приведены в

табл. 2,

а КПД полиспаста – в табл. 3.

Значения КПД блоков

Значения КПД полиспаста

3.6. В случае расположения

ветвей каната в полиспасте под углом к вертикали (пространственные грузовые

подвески, положение подвесок вблизи отклоняющих блоков и т.п.) наибольшие

натяжения ветвей каната (п. 3.1)

определяются с учетом угла отклонения каната от вертикали.

3.7. При подвешивании груза на двух и более

одинарных полиспастах без уравнительных элементов (блоки, коромысла и пр.) нагрузка

на каждый полиспаст и наибольшее натяжение ветви каната определяются с учетом

возможного смещения центра тяжести груза и наклона последнего. Значения

смещения центра тяжести и наклона задаются в РТМ или технической документации

на соответствующие краны.

3.8. Для механизмов подъема, снабженных

траверсами, подвешенными на двух одинарных полиспастах без уравнительных

элементов и предназначенными для работы с длинномерными грузами, при отсутствии

указаний о возможном положении центра тяжести груза допускается принимать

нагрузку на один полиспаст равной 60 %, а на другой – 40 % от общей нагрузки.

3 Проверка запаса сцепления колёс с рельсами

Поверим фактический

запас сцепления для аварийного режима,

в случае, когда один двигатель вышел из

строя, причем тележка без груза расположена

у неработающего двигателя. Для этого

случая формула расчета запаса сцепления

будит иметь вид:

– сопротивление

передвижению крана без груза:

Для нормальной

работы двигателя необходимо чтобы

выполнялось условие

– фактический

коэффициент запаса сцепления колёс

с рельсами

Условие выполняется

и, следовательно,

нормальная работа привода будет

обеспечена.

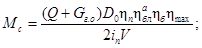

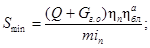

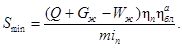

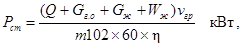

СТАТИЧЕСКАЯ МОЩНОСТЬ ДВИГАТЕЛЯ

8.1. Мощность двигателя при подъеме груза

где т – количество двигателей в механизме;

– общий КПД

механизма.

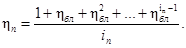

8.2. Общий КПД механизма

– КПД полиспаста (см. п. 3.5);

–

КПД блоков (см. п. 3.4);

–

КПД барабана (см. п. 5.10);

–

КПД передаточного механизма (редуктора);

ДИНАМИЧЕСКИЕ НАГРУЗКИ ОТ ПОСТУПАТЕЛЬНО

ДВИЖУЩИХСЯ МАСС

13.1. Динамические нагрузки на механизм

подъема от поступательно движущихся масс груза, грузозахватного устройства и

элементов жесткого подвеса

= 9,81 м/с2

– ускорение силы тяжести;

– ускорение масс при разгоне или

торможении (см. п. 10.8) механизма.

НАГРУЗКИ ДЛЯ РАСЧЕТА ВАЛОВ МЕХАНИЗМА НА

ПРОЧНОСТЬ

11.1. Валы механизма должны

рассчитываться непрочность при максимальных динамических нагрузках (моментах),

которые действуют в периоды разгона или торможения механизма с грузом при

максимальных моментах двигателя или тормоза. Для определения динамических

нагрузок механизмы представляются двухмассовыми упругодинамическими моделями

согласно указаниям РТМ 24.090.27-77 «Краны грузоподъемные. Расчетные нагрузки».

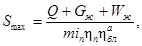

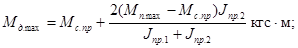

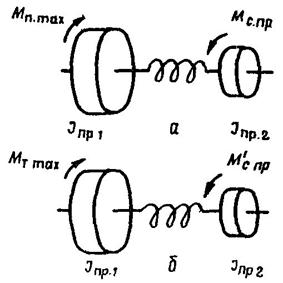

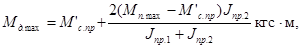

11.2. Максимальные

динамические нагрузки:

при разгоне груза с веса (черт. 4, а)

Модели для расчета динамических нагрузок

при торможении опускающегося груза (черт.

4,

б)

где Мс.пр – приведенный к

рассчитываемому валу статический момент от веса груза, грузозахватного органа и

элементов жесткого подвеса при подъеме груза;

– то же, при

опускании груза;

приведенный к рассчитываемому

валу максимальный пусковой момент двигателя;

приведенный к рассчитываемому

валу максимальный тормозной момент тормоза;

– приведенные к рассчитываемому валу моменты инерции

(или маховые моменты) ротора (якоря) двигателя, тормозного шкива и муфт,

находящихся на быстроходном валу (см. приложение 5, табл. 1 РТМ 24.090.27-77 «Краны грузоподъемные. Расчетные

нагрузки»);

– приведенные к рассчитываемому валу моменты инерции

(или маховые моменты) барабана и поступательно движущихся масс груза,

грузозахватного органа и элементов жесткого подвеса (см. приложение 5, табл. 1

РТМ 24.090.27-77 «Краны грузоподъемные. Расчетные нагрузки»).

Приведенные статические моменты при

подъеме и опускании груза даны в табл. 7, где в формулах обозначено:

– наибольшее натяжение ветви каната при подъеме груза (см. п. 3.1);

– наименьшее

натяжение ветви каната при опускании груза (см. п. 3.1);

–

передаточное число механизма;

– передаточное

число механизма от барабана до рассчитываемого вала;

– КПД механизма;

– КПД механизма

от барабана до рассчитываемого вала;

– диаметр барабана по средней линии навитого каната;

– количество ветвей каната, наматываемых на барабан.

Статические крутящие моменты, приведенные к валам

механизма подъема груза

11.3. Максимальный пусковой

момент двигателя

где Кк – коэффициент максимальной

перегрузки двигателя, принимаемый согласно данным каталога;

– номинальный момент двигателя при ПВ = 25 % или 40 %

в зависимости от типа двигателя.

Максимальные крутящие моменты двигателя и тормоза,

приведенные к валам механизма подъема груза

11.4. Максимальный момент

тормоза

– номинальный тормозной момент тормоза согласно

нормали.

ПОДШИПНИКИ КАЧЕНИЯ

7.1. Подшипники качения должны выбираться

по статической грузоподъемности или динамической приведенной нагрузке согласно РТМ

24.090.17-76 «Краны грузоподъемные. Подшипники качения. Расчет и выбор».

7.2. Эквивалентную нагрузку при выборе

подшипников рекомендуется определять по заданным или типовым графикам

нагружения механизмов. Типовые графики нагружения механизмов мостовых кранов

общего назначения, грейферных и магнитных кранов в зависимости от режима работы

приведены в РТМ 24.090.14-76 «Краны грузоподъемные мостовые. Эквивалентные

нагрузки. Метод расчета».

7.3. При расчете подшипников блоков и

барабанов должны учитываться осевые нагрузки, возникающие из-за отклонения

канатов.

7.4. Частота вращения блоков и барабана

определяется по формуле п. 5.8 и 5.9.

ОСОБЕННОСТИ РАСЧЕТА МЕХАНИЗМА ПОДЪЕМА МАГНИТНЫХ

КРАНОВ

15.1. При расчете на прочность должно

учитываться возможное увеличение нагрузки от веса поднимаемого груза на 90 % у

кранов грузоподъемностью 5 т и на 70 % у кранов грузоподъемностью свыше 5 т.

15.2. Расчет на выносливость выполняется

аналогично мостовым крюковым кранам.

НАГРУЗКИ ДЛЯ РАСЧЕТА ВАЛОВ МЕХАНИЗМА НА

ВЫНОСЛИВОСТЬ

12.1. Валы механизмов мостовых кранов общего

назначения, грейферных и магнитных рекомендуется рассчитывать на выносливость

согласно РТМ 24.090.14-76 «Краны грузоподъемные мостовые. Эквивалентные

нагрузки. Метод расчета».

12.2. Максимальные динамические (пиковые)

нагрузки с учетом упругих колебаний в механизмах подъема мостовых кранов общего

назначения рекомендуется определять по формуле п. 11.2. При этом должен

приниматься пусковой момент двигателя согласно его пусковой характеристике при

нормальной работе механизма подъема.

12.3. Максимальные динамические (пиковые)

нагрузки механизмов подъема грейферной лебедки определяются при условии

распределения весов груза поровну между механизмами.

profstandart.rosmintrud.ru

profstandart.rosmintrud.ru