К сосудам, работающим под давлением

Сосудом, работающим под давлением, называют герметически закрытую емкость, предназначенную для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ. Границей сосуда являются входной и выходной штуцера. К числу сосудов, работающих под давлением, относятся котлы, баллоны, цистерны, бочки. Сосуды, работающие под давлением, изготавливают сварными или литыми на предприятиях, имеющих разрешение Госнадзорохрантруда. На заводе на поверхность сосудов наносят паспортные данные. После изготовления все сосуды подлежат испытанию пробным давлением.

При эксплуатации наиболее частыми причинами аварий и взрывов сосудов являются: превышение предельно допустимого давления, нарушение температурного режима, потеря ими механической прочности.

Сосуды, работающие под давлением, из-за возможности взрыва являются оборудованием повышенной опасности, поэтому эксплуатировать их необходимо в соответствии с “Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением”. Эти правила распространяются на: сосуды, работающие под давлением воды с температурой выше 115°С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа (без учета гидростатического давления); сосуды, работающие под давлением пара или газа свыше 0,07 МПа; баллоны, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа; цистерны и бочки для транспортирования и хранения сжиженных газов, давление паров которых при температуре до 50°С превышает 0,07 МПа; цистерны и сосуды для транспортирования или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа создается периодически для их опорожнения; барокамеры.

Указанные правила не распространяются на: сосуды и баллоны вместимостью не более 0,025 м3 (25 л), для которых произведение давления (р) в МПа на вместимость (V) в м3 не превышает 0,02; сосуды, работающие под вакуумом; приборы парового и водяного отопления; трубчатые печи; части машин, не представляющие собой самостоятельных сосудов, и некоторые другие.

Сосуды, на которые распространяются “Правила устройства и безопасной эксплуатации сосудов, работающих под давлением”, подлежат регистрации и техническому освидетельствованию – осмотру и испытанию пробным давлением. Предусмотрена регистрация некоторых сосудов в органах Госнадзорохрантруда. Регистрации в этих органах не подлежат: сосуды холодильных установок и холодильных блоков в составе технологических установок; бочки для перевозки сжиженных газов, баллоны вместимостью до 100 л включительно, установленные стационарно, а также предназначенные для транспортировки и (или) хранения сжатых, сжиженных и растворенных газов; сосуды для хранения или транспортировки сжиженных газов, жидкостей и сыпучих тел, находящиеся под давлением периодически при их опорожнении; сосуды со сжатым и сжиженным газами, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены, и некоторые другие.

На предприятиях торговли и общественного питания не используются сосуды, подлежащие регистрации в органах Госнадзор-охрантруда. Однако на этих предприятиях имеются или обращаются сосуды (аппараты), на которые распространяются требования “Правил устройства и безопасной эксплуатации сосудов, работающих под давлением”. К таким сосудам относятся аппараты стационарных холодильных установок, автосатураторы, баллоны с различными газами.

Разрешение на ввод в эксплуатацию сосуда, не подлежащего регистрации в органах Госнадзорохрантруда, выдается лицом, назначенным приказом по предприятию для осуществления надзора за техническим состоянием и эксплуатацией сосудов, на основании документации предприятия-изготовителя после проверки представителем организации обслуживания и, при необходимости, технического освидетельствования. Разрешение на ввод сосуда в эксплуатацию записывается в его паспорт. На поверхности сосуда должны быть следующие данные: регистрационный номер, разрешенное рабочее давление, дата (число, месяц и год) следующих осмотра и испытания.

Cосуд или группа сосудов, входящих в установку, включаются в работу на основании письменного распоряжения администрации предприятия. Сосуды, на которые распространяются требования указанных выше правил, периодически в процессе эксплуатации и, при необходимости, досрочно подвергаются техническому освидетельствованию. Объем, методы и периодичность технических освидетельствований сосудов (за исключением баллонов) определены предприятиями-изготовителями, указаны в паспортах и инструкциях по монтажу и безопасной эксплуатации. Техническое освидетельствование сосудов, цистерн, баллонов и бочек может производиться на специальных ремонтно-испытательных пунктах, на предприятиях-изготовителях, на наполнительных станциях, а также на предприятиях владельцев.

На предприятиях должны быть обеспечены содержание сосудов в исправном состоянии и безопасные условия их работы. Приказом по предприятию или объединению предприятий назначаются из числа инженерно-технических работников лицо, ответственное за исправное состояние и безопасное действие сосудов, и лицо, осуществляющее надзор за их техническим состоянием и эксплуатацией. К обслуживанию сосудов, работающих под давлением, допускаются лица, достигшие 18-летнего возраста, прошедшие специальное обучение (в профессионально-техническом училище, учебно-курсовом комбинате), аттестацию в квалификационной комиссии и инструктаж по безопасному обслуживанию сосудов. Проверка знаний персонала, обслуживающего сосуды, проводится не реже одного раза в год.

Инструкции по режиму работы и безопасной эксплуатации сосудов должны быть вывешены на рабочих местах и выданы под расписку обслуживающему персоналу.

При нарушениях режимов работы и появлении неисправностей эксплуатация сосудов должна быть прекращена.

Для управления работой и обеспечения безопасной эксплуатации сосуды оборудуют приборами для измерения давления и температуры, предохранительными устройствами, запорной арматурой и, при необходимости, указателями уровня жидкости.

На сосудах для измерения давления устанавливают манометры, проверка которых с опломбированием или клеймением производится не реже одного раза в год. Не реже одного раза в 6 месяцев на предприятии проверяют показания рабочих манометров по контрольному; результаты проверки записывают в журнал. Манометр должен иметь красную черту по делению, соответствующему разрешенному рабочему давлению в сосуде.

Предохранительные клапаны бывают пружинного и рычажно-грузового действия. Предохранительные клапаны должны соответствовать требованиям ГОСТ 12.2.085-82.”ССБТ. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности”. Давление настройки предохранительных клапанов должно быть равно рабочему давлению в сосуде или превышать его, но не более чем на 25% . Рабочую среду, выходящую из предохранительного клапана, следует отводить в безопасное место. Предохранительные клапаны проверяют не реже одного раза в 6 месяцев или одного раза в год в зависимости от вида сосуда, на котором они установлены. При проведении периодических проверок предохранительный клапан после испытания и тарировки должен пломбироваться.

Вместо предохранительных клапанов могут быть использованы предохранительные пластины, разрывающиеся при давлении в сосуде, превышающем рабочее не более чем на 25% .

Сосуд, работающий под давлением, меньшим давления питающего его источника, должен быть оборудован автоматическим редуцирующим устройством для понижения давления газа. Камера низкого давления редуктора должна иметь манометр и пружинный предохранительный клапан, отрегулированный на соответствующее разрешенное давление в емкости, в которую перепускается газ. Такие устройства-редукторы имеются, например, в автосатураторах.

Запорную арматуру устанавливают на трубопроводах, по которым к сосуду подводятся или от него отводятся жидкости, пары или газы. Установка запорной арматуры между сосудом и предохранительным клапаном не допускается. Нельзя устанавливать запорные приспособления на трубах, отводящих газ или пар от предохранительных устройств.

Между сосудом с чрезвычайно опасным или высокоопасным веществом, а также с пожаро- или взрывоопасной средой и насосом (компрессором) устанавливают обратный клапан, автоматически закрывающийся под действием давления из сосуда.

При необходимости контроля уровня жидкости в сосудах, имеющих границу раздела сред, применяются указатели уровня. Кроме указателей уровня, на сосудах могут быть установлены звуковые, световые и другие сигнализаторы и блокировки по уровню.

Эксплуатацию паровых и водогрейных котлов регламентируют “Правила устройства и безопасной эксплуатации паровых и водогрейных котлов”.

Паровые котлы с рабочим давлением до 0,07 МПа должны соответствовать требованием ГОСТ 12.2.096-83. “ССБТ. Котлы паровые с рабочим давлением до 0,07 МПа. Требования безопасности”.

§ 2. Дополнительные требования к баллонам,

Не забудь поделиться страницей с друзьями:

Общие сведения о сосудах, работающих под давлением

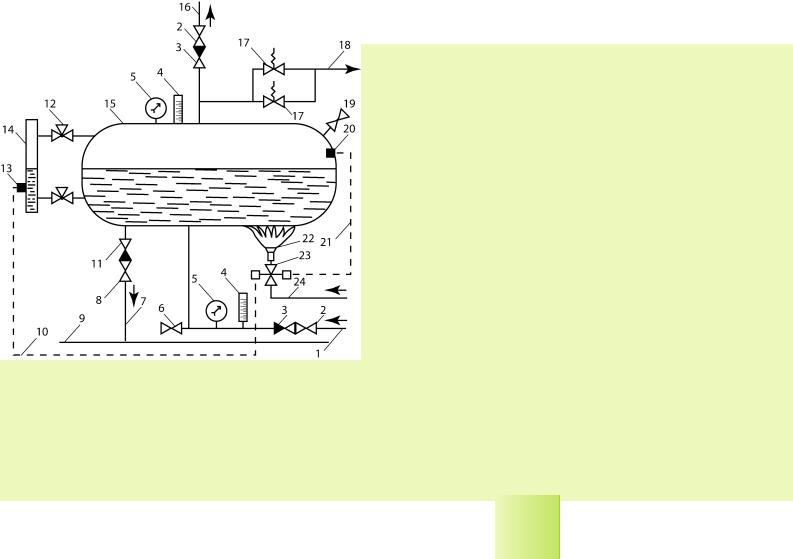

«Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 10-115—96 Госгортехнадзора России установлены требова- ния к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу, ремонту и эксплуатации сосудов (цистерн, бочек, баллонов), рабо- тающих под избыточным давлением. Сосуд — герметически закрытая ем- кость, предназначенная для ведения химических, тепловых или других техно- логических процессов, а также для хранения и транспортирования газообраз- ных, жидких и других веществ. Схема типичной установки с сосудом 15, работающим под давлением, приведена на рис. 4.17. Баллон — сосуд, имею- щий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортирования, хранения и использования сжатых,

Рис. 4.17. Схема типичной установки, работающей под давлением:

1 — трубопровод, по которому рабочая среда по- ступает в сосуд; 2 — задвижка; 3 — обратный кла- пан; 4 — термометр; 5 — манометр; 6 — спускной кран; 7 — спускная продувочная труба; 8 — за- порное приспособление; 9 — трубопровод для спуска рабочей среды, а также удаления из сосуда осадка или воды после гидравлических испыта- ний; 10 — импульсная линия передачи сигнала о критическом снижении уровня рабочей среды;

11 — обратный клапан; 12 — трехходовой кран;

13 — автоматика безопасности (датчик), отключаю- щая или уменьшающая подачу энергии по уровню среды в сосуде; 14 — указатель уровня жидкости в сосуде; 15 — сосуд, работающий под давлением;

16 — трубопровод к потребителю; 17 — предохра- нительный клапан для предотвращения повыше- ния давления в сосуде сверхдопустимого предела;

18 — отводящая труба; 19 — контрольный кран для проверки отсутствия давления в сосуде при его открывании; 20 — автоматика безопасности (датчик), отключающая или уменьшающая подачу энергии по уровню давления в сосуде; 21 — им- пульсная линия передачи сигнала о достижении критического уровня давления в сосуде; 22 — га- зовая горелка или форсунка жидкого топлива;

23 — регулирующее устройство подачи энергии

сжиженных или растворенных под давлением газов. Бочка — сосуд цилиндри- ческой или другой формы, который можно перекатывать с одного места на другое и устанавливать на торцы без дополнительных опор; предназначен для транспортирования и хранения жидких и других веществ. Цистерна — пере- движной сосуд, постоянно установленный на раме железнодорожного вагона, на шасси автомобиля (прицепа) или на других средствах передвижения, пред- назначенный для транспортирования и хранения газообразных, жидких и дру- гих веществ. Штуцер — элемент, предназначенный для присоединения к сосу- ду трубопроводов, трубопроводной арматуры, контрольно-измерительных приборов.

Правила ПБ 10-115—96 распространяются на сосуды, работающие под дав-

лением воды с температурой выше 115 °С или другой жидкости с температурой, превышающей температуру кипения; на сосуды, работающие под давлением пара или газа свыше 0,07 МПа; на баллоны, цистерны и бочки, предназначен- ные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа. Требования к монтажу, ремонту и экс- плуатации сосудов, работающих под более низким давлением и имеющих мень- шую степень опасности, определяются заводскими инструкциями.

Конструкция сосудов должна обеспечивать надежность, долговечность и

безопасность эксплуатации в течение расчетного срока службы и предусматри-

вать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного кон- троля металла и соединений.

Сварные швы должны быть доступны для контроля при изготовлении, мон-

таже и эксплуатации сосудов. Они контролируются методом радиографии или ультразвуковой дефектоскопии в объеме 100 %. Все сварные швы подлежат клеймению. Ультразвуковая дефектоскопия и радиографический контроль производятся с целью выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.). Измерение твердости металла шва сварного соединения проводится с целью проверки качества вы- полнения термической обработки сварных соединений.

Все сосуды, после их изготовления, подлежат гидравлическому испытанию.

Для гидравлических испытаний сосудов должна использоваться вода с темпе- ратурой не ниже +5 °С и не выше +40 °С. Время выдержки сосуда под пробным давлением (давление для испытания сосуда) должно быть не менее значений, указанных в табл. 4.6. После выдержки давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъ- емных и сварных соединений. Расчетное давление — давление, на которое про- изводится расчет на прочность всех элементов сосуда, находящихся под давле- нием.

Герметизированные

системы, в которых под давлением находятся

сжатые газы и жидкости (нередко токсичные,

пожаро и взрывоопасные, имеющие высокую

температуру), широко применяются в

современном производстве и на транспорте.

Такие системы являются источником

повышенной опасности и поэтому при их

проектировании, изготовлении, эксплуатации

и ремонте должны строго соблюдаться

установленные правила и нормы.

К рассматриваемым

установкам и системам относятся: паровые

и водогрейные котлы; экономайзеры и

газгольдеры; трубопроводы различного

назначения (пара, горячей воды, сжатых

и сжиженных газов, нефтепродуктов и

т.п.); сосуды; цистерны; бочки; баллоны;

установки газоснабжения и многое другое

оборудование, составными частями

которого являются вышеперечисленные

устройства.

Сосуд, работающий

под давлением

– это герметически закрытая емкость,

предназначенная для ведения химических

или тепловых процессов, а также для

хранения и транспортировки сжиженных

и растворимых газов и жидкостей под

давлением (границей сосуда являются

входные и выходные штуцера).

Одним из основных

требований, предъявляемых к системам,

находящимся под давлением, является их

герметичность.

Герметичность

– это непроницаемость жидкостями и

газом стенок и соединений, ограничивающих

внутренние объемы устройств и установок.

Принцип герметичности,

т.е. непроницаемости, используется во

всех устройствах и установках, в которых

в качестве рабочего тела применяется

жидкость или газ. Этот принцип является

также обязательным для вакуумных

установок.

Принцип герметичности,

используемый при организации рабочего

процесса устройств и установок под

давлением, является важным с точки

зрения безопасности их эксплуатации,

т.к. любые системы повышенного давления

всегда представляют собой потенциальную

опасность.

Из множества

герметичных устройств и установок,

работающих под давлением, можно выделить

те, которые наиболее широко применяются

в промышленности и на транспорте. К ним

относятся:

1.

Барокамера – сосуд,

оснащенный приборами и оборудованием

и предназначенный для размещения в нем

людей.

2.

Баллон – сосуд,

имеющий одну или две горловины для

установки вентилей, фланцев или штуцеров,

предназначенный для транспортировки,

хранения и использования сжатых,

сжиженных или растворенных под давлением

газов.

3.

Котел –

устройство, имеющее топку, обогреваемую

продуктами сжигаемого в ней топлива,

или устройство, в котором для подогрева

рабочей среды используется тепло,

выделяемое при протекании через нее

электрического тока, или тепло, выделяемое

тепловыми электрическими нагревателями,

и предназначенное для получения пара

с избыточным давлением или горячей

воды, используемых вне самого устройства.

4.

Газгольдер –

естественный или искусственный резервуар

для хранения газа.

5.

Трубопровод

– система герметично соединенных труб,

арматуры, элементов и т.п., предназначенных

для транспортирования рабочей среды с

избыточным давлением.

Жидкости

и газы, транспортируемые по трубопроводам,

разбиты на десять укрупненных групп, в

соответствии с которыми установлена

опознавательная окраска трубопроводов.

Кроме этого, на трубопроводы наносят

предупреждающие кольца определенного

цвета в зависимости от степени опасности

транспортируемого вещества.

Сосуды,

работающие под давлением, характеризуются

следующими параметрами:

1.

Вместимость (V)

– объем внутренней полости оборудования,

работающего под давлением, определяемый

по заданным на чертежах номинальным

размерам. При определении вместимости

из общей емкости исключается объем,

занимаемый футеровкой, трубами и другими

внутренними устройствами.

2.

Избыточное давление – величина

давления относительно атмосферного

давления,

т.е. величина

манометрического давления (единица

измерения – Па, кПа, МПа или кгс/см2

или атм.).

1

физическая атмосфера (атм) = 1 кгс/см2

= 101325 Па

1

мм. Рт. Ст. = 133,322 Па = 1,33 гПа

3.

Максимально допустимое рабочее давление

(PS)

– установленное

изготовителем максимальное избыточное

давление, при нормальном протекании

технологического процесса без учета

кратковременного повышения давления

во время действия предохранительных

устройств.

4.

Максимально/минимально допустимая

температура (ТS)

– максимальные/минимальные

температуры рабочей среды, при которых

может применяться оборудование (единица

измерения TS

– градус Цельсия).

5.

Назначенный ресурс – установленная

в натуральных показателях изготовителем

(проектировщиком) суммарная наработка

оборудования, работающего под давлением,

от начала его эксплуатации до

прогнозируемого перехода в предельное

состояние.

6.

Назначенный

срок службы – установленная

изготовителем (проектировщиком) временная

продолжительность эксплуатации

оборудования, работающего под давлением,

от начала эксплуатации до прогнозируемого

перехода в предельное состояние.

7.

Предохранительные

устройства

– устройства, предназначенные для защиты

оборудования, работающего под давлением,

от превышения давления или температуры

свыше допустимых величин.

8.

Рабочая среда:

– газы, жидкости

и пары в однофазном состоянии, а также

их смеси. Рабочая среда может содержать

частицы твердых веществ во взвешенном

состоянии.

Сосуды,

работающие под давлением, в своей

конструкции (кроме собственно емкости,

содержащей рабочую среду) обязательно

должны иметь следующие элементы,

обеспечивающие безопасную их эксплуатацию:

–

запорную и запорно-регулирующую арматуру;

–

контрольные приборы для измерения

давления и температуры.

Предохранительные

устройства обязательно устанавливают

на все установки и сосуды, работающие

под давлением, за исключением малых

объектов, например, газовых баллонов.

Поскольку от этого устройства зависит

безотказная работа установки, часто

предусматривают два предохранительных

устройства: одно – рабочее, другое –

резервное.

Предохранительные

устройства имеют различное конструктивное

исполнение, но наиболее распространенными

являются следующие:

1.

Предохранительные устройства с

разрушающимися мембранами (предохранительные

мембраны).

Каждый

сосуд должен иметь манометр и термометр.

Манометры имеют класс точности не ниже

2,5 при рабочем давлении до 25 атм, и не

ниже 1,5 при рабочем давлении свыше 25

атм.

Т.о.,

сосуды, работающие под давлением,

являются сложными техническим устройствами

и требуют при эксплуатации строгого

соблюдения установленных правил и норм.

Для обеспечения

надежной и безопасной работы герметичных

систем и установок, работающих под

давлением, необходимо выполнять целый

комплекс организационных и технических

мероприятий, направленных на предупреждение

аварий.

Госгортехнадзором

РФ утверждены «Правила устройства и

безопасной эксплуатации сосудов,

работающих под давлением», в которых

определены требования к устройству,

ремонту и эксплуатации сосудов.

(Постановление

Госгортехнадзора РФ от 11 июня 2003 г. N

91). Настоящим

Правилам присвоен шифр ПБ 03-576-03.

Правила устройства

и безопасной эксплуатации сосудов,

работающих под давлением (далее по

тексту Правила), устанавливают требования

к проектированию, устройству, изготовлению,

реконструкции,

наладке, монтажу, ремонту,

техническому

диагностированию

и эксплуатации сосудов, цистерн,

бочек,

баллонов,

барокамер,

работающих под избыточным

давлением.

Конструкция сосудов

должна обеспечивать надежность и

безопасность эксплуатации в течение

расчетного срока службы и предусматривать

возможность проведения технического

освидетельствования, очистки, промывки,

полного опорожнения, продувки, ремонта,

эксплуатационного контроля металла и

соединений.

Проекты сосудов

и их элементов (в том числе запасных

частей к ним), а также проекты их монтажа

или реконструкции должны выполняться

специализированными организациями.

Руководители и

специалисты, занятые проектированием,

изготовлением, реконструкцией, монтажом,

наладкой, ремонтом, диагностикой и

эксплуатацией сосудов, должны быть

аттестованы на знание Правил в соответствии

с Положением о порядке подготовки и

аттестации работников организаций,

осуществляющих деятельность в области

промышленной безопасности ОПО,

подконтрольных Госгортехнадзору РФ,

утвержденным постановлением

Госгортехнадзора России от 30.04.02 N 21.

На

каждый сосуд составляется и передается

потребителю паспорт с чертежами и

расчетами. На корпусе на видном месте

наносятся данные (не краской):

- год изготовления

и дата освидетельствования; - рабочее и пробное

давление;

Разрешение

на пуск в работу сосуда выдается местной

инспекцией

Госгортехнадзора после освидетельствования

и регистрации, о чем делается отметка

в паспорте сосуда.

После ввода в

эксплуатацию на сосуде делается табличка

размером не менее 150×200 мм с указанием:

• даты следующих

испытаний.

Техническое

освидетельствование установок, работающих

под давлением, осуществляется после

монтажа и пуска в эксплуатацию, а также

периодически в процессе эксплуатации,

и в необходимых случаях – внеочередному

освидетельствованию.

Объем,

методы и периодичность освидетельствования

определяются изготовителем сосудов и

емкостей и указываются в инструкциях

по монтажу и эксплуатации. В случае

отсутствия таких указаний техническое

освидетельствование проводится по

правилам, определенным Ростехнадзором.

Как правило, периодическое

техническое освидетельствование

заключается во

внутреннем осмотре (не реже 1 раза в 4

года) и в гидравлическом испытании (не

реже 2 раз в 8 лет). Гидравлическое

испытание

проводится давлением, превышающем

рабочее в 1,2-2 раза в зависимости от

рабочего давления и температуры.

Гидроиспытания

допускается заменять пневматическими

с соблюдением специальных

мер предосторожности.

Освидетельствование

установок, зарегистрированных в органах

Ростехнадзора, проводит их представитель

(технический инспектор), а незарегистрированных

— лицо, на которое приказом по предприятию

возложен надзор за эксплуатацией

установок, работающих под давлением.

При

гидравлических или пневматических

испытаниях проводится внешний осмотром

наружной поверхности сосуда, разъемных

и сварных соединений на предмет

обнаружения течи. Если нет течи, трещин,

потения и сварных соединениях, падения

давления по контрольному манометру,

сосуд считается выдержавшим испытания.

При

невозможности (по конструктивным

особенностям сосудов) проведения

внутреннего осмотра последний заменяют

осмотром в доступных местах и пневматическим

испытанием на прочность пробным

давлением, проводимым не реже одного

раза в два года.

Техническое

освидетельствование аппаратов (сосудов)

должно проводить лицо, ответственное

в организации по надзору за техническим

состоянием и эксплуатацией.

Результаты

технических освидетельствований с

указанием разрешенных параметров

эксплуатации и следующие сроки их

проведения должны быть записаны в книгу

учета и освидетельствования и паспорт

аппаратов (сосудов) лицом, производящим

освидетельствование. Разрешение на

ввод сосуда (аппарата) в эксплуатацию

дается этим же лицом и записывается в

паспорт сосуда.

Обслуживание

установок может быть поручено лицам не

моложе 18 лет, прошедшим производственное

обучение и аттестацию в квалификационной

комиссии и имеющим удостоверение на

право обслуживания.

При

эксплуатации необходимо поддерживать

в исправном состоянии КИП, запорную

арматуру и предохранительные устройства.

Пропускная

способность предохранительных устройств

(клапанов, мембран) д.б. такой, чтобы в

сосуде не могло образоваться давление,

превышающее рабочее на:

0,05 МПа при рабочем

давлении = <0,3 МПа,

15% при рабочем

давлении 0,3 – 6 МПа,

При

применении предохранительных мембран

давление не должно превышать рабочее

более, чем на 25%.

Группы

опасностей сосудов и установок, работающих

под давлением.

Установки,

работающие под давлением, при неправильной

их эксплуатации на производстве могут

являться источниками взрывоопасности.

С этой точки зрения источниками повышенной

опасности являются: паровые и водогрейные

котлы, компрессоры, воздухосборники

(ресиверы), газовые баллоны, паропроводы,

газопроводы, автоклавы и др.

Взрыв

или возгорание газообразных или смешанных

горючих химических веществ наступает

при определенном содержании этих веществ

в воздухе, что приводит к разрушению и

повреждению зданий и сооружений. На

производстве при взрыве образуется

ударная волна. Степень разрушения

конструкций, оборудования, машин и

коммуникаций, а также степень поражения

людей зависит от величины избыточного

давления во фронте ударной волны ΔPф.

Нарушение

герметичности сосуда опасно не только

для обслуживающего персонала, но и для

всех людей, находящихся в опасной зоне,

а также может привести к значительным

разрушениям, сопровождаться пожарами,

массовыми отравлениями. При разгерметизации

сосудов создаются опасные и вредные

производственные факторы, зависящие

от физико-химических свойств рабочей

среды, и при этом возникает риск:

–

травматизма и разрушений, связанных с

высоким давлением газа в системе, взрывом

горючих газов и веществ;

–

получения термических ожогов под

воздействием высоких температур;

–

получения химических ожогов из-за

агрессивности среды;

–

радиационной опасности при использовании

в установках в качестве теплоносителя

радиоактивных материалов;

–

удушья и отравления инертными и токсичными

газами.

Как

показывает анализ аварий, нарушение

герметичности происходит в результате

действия ряда факторов, которые можно

разделить на две группы: эксплуатационные

и технологические.

Эксплуатационные

факторы обусловлены

физико-химическими свойствами рабочего

тела, параметрами его состояния, условиями

эксплуатации. К ним относят: протекание

побочных процессов в устройствах и

установках, приводящие к ослаблению

прочности конструкции; образование

взрывчатых смемей; неправильную

эксплуатацию сосудов.

Технологическиефакторы

связаны с

дефектами при изготовлении, монтаже,

Сосуд

– герметически закрытая емкость,

предназначенная для ведения химических,

тепловых и других технологических

процессов, а также для хранения и

транспортировки газообразных, жидких

и других веществ. Границей сосуда

являются входные и выходные штуцера.

Сосуд

передвижной – сосуд, предназначенный

для временного использования в различных

местах или во время его перемещения.

Сосуд

стационарный – постоянно установленный

сосуд, предназначенный для эксплуатации

в одном определенном месте.

Манометры

должны иметь класс точности не ниже:

2,5 – при рабочем давлении сосуда до 2,5

МПа (25 кгс/см2), 1,5 – при рабочем давлении

сосуда выше 2,5 МПа (25 кгс/см2).

Манометр

должен выбираться с такой шкалой, чтобы

предел измерения рабочего давления

находился во второй трети шкалы.

На

шкале манометра владельцем сосуда

должна быть нанесена красная черта,

указывающая рабочее давление в сосуде.

Взамен красной черты разрешается

прикреплять к корпусу манометра

металлическую пластину, окрашенную в

красный цвет и плотно прилегающую к

стеклу манометра.

Манометр

должен быть установлен так, чтобы его

показания были отчетливо видны

обслуживающему персоналу.

Номинальный

диаметр корпуса манометров, устанавливаемых

на высоте до 2 м от уровня площадки

наблюдения за ними, должен быть не менее

100 мм, на высоте от 2 до 3 м – не менее 160

мм. Установка манометров на высоте более

3 м от уровня площадки не разрешается.

Гидравлическое

испытание сосудов, за исключением литых,

должно проводиться пробным давлением,

определяемым по формуле:

Рпр

= 1,25Р ———,

где

Р – расчетное давление сосуда, МПа

(кгс/см2);

Отношение

——— принимается по тому из

использованных

материалов

элементов (обечаек, днищ, фланцев,

крепежа, патрубков и др.) сосуда, для

которого оно является наименьшим.

Гидравлическое

испытание деталей, изготовленных из

литья, должно проводиться пробным

давлением, определяемым по формуле:

Рпр

= 1,5Р ———.

Испытание

отливок разрешается проводить после

сборки и сварки в собранном узле или

готовом сосуде пробным давлением,

принятым для сосудов, при условии 100%

контроля отливок неразрушающими

методами.

Баллоны

для растворенного ацетилена должны

быть заполнены соответствующим

количеством пористой массы и растворителя.

За качество пористой массы и за

правильность наполнения баллонов

ответственность несет организация,

наполняющая баллон пористой массой. За

качество растворителя и за правильную

его дозировку ответственность несет

организация, производящая заполнение

баллонов растворителем.

После

заполнения баллонов пористой массой и

растворителем на его горловине выбивается

масса тары (масса баллона без колпака,

но с пористой массой и растворителем,

башмаком, кольцом и вентилем).

Федеральная служба

по технологическому, экологическому и

атомному надзору России осуществляет

надзор и контроль над деятельностью

организаций, осуществляющих проектирование,

строительство и эксплуатацию особо

опасных промышленных объектов с целью

недопущения инцидентов, аварий и

катастроф на этих объектах и предотвратить

технологические, экологические и

радиационные последствия для населения

и окружающей среды.

Федеральная служба

осуществляет запретительные, разрешительные

и лицензионные действия с организациями,

обслуживающими опасные производственные

объекты.

Федеральная служба

имеет право запрещать эксплуатацию

ОПО, приостанавливать их деятельность

в случае грубых нарушений ФЗ “О

промышленной безопасности ОПО”,

делать представление в гос. органы о

привлечении виновных к дисциплинарной,

административной и уголовной

ответственности.

Баллон – сосуд, имеющий одну или две

горловины для установки вентилей,

фланцев или штуцеров, предназначенный

для транспортировки, хранения и

использования сжатых, сжиженных или

растворенных под давлением газов.

Каждый

сосуд (полость комбинированного сосуда)

должен быть снабжен предохранительными

устройствами от повышения давления

выше допустимого значения.

В

качестве предохранительных устройств

применяются:

пружинные

предохранительные клапаны; рычажно-грузовые

предохранительные клапаны; импульсные

предохранительные устройства (ИПУ),

состоящие из главного предохранительного

клапана (ГПК) и управляющего импульсного

клапана (ИПК) прямого действия;

предохранительные устройства с

разрушающимися мембранами (мембранные

предохранительные устройства – МПУ);

другие устройства, применение которых

согласовано с Ростехнадзором. Установка

рычажно-грузовых клапанов на передвижных

сосудах не допускается.

Внеочередное

освидетельствование сосудов, находящихся

в эксплуатации, должно быть проведено

в следующих случаях:

если

сосуд не эксплуатировался более 12

месяцев;

если

сосуд был демонтирован и установлен на

новом месте;

если

произведено выправление выпучин или

вмятин, а также реконструкция или ремонт

сосуда с применением сварки или пайки

элементов, работающих под давлением;

перед

наложением защитного покрытия на стенки

сосуда;

после

аварии сосуда или элементов, работающих

под давлением, если по объему

восстановительных работ требуется

такое освидетельствование;

по

требованию инспектора Ростехнадзора

или ответственного по надзору за

осуществлением производственного

контроля за соблюдением требований

промышленной безопасности при эксплуатации

сосудов, работающих под давлением.

Классификация сосудов по группам.

Все сосуды, находящиеся в эксплуатации

делятся на четыре группы:

лезнодорожного транспорта». Кроме того, работники, выполняющие работы по техническому обслуживанию подвижного состава, в темное время суток обеспечиваются индивидуальными аккумуляторными фонарями.

«Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 10-115—96 Госгортехнадзора России установлены требования к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу, ремонту и эксплуатации сосудов (цистерн, бочек, баллонов), работающих под избыточным давлением. Сосуд герметически закрытая емкость, предназначенная для ведения химических, тепловых или других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ. Схема типичной установки с сосудом , работающим под давлением, приведена на рис. 4.17. Баллон — сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортирования, хранения и использования сжатых,

— трубопровод, по которому рабочая среда поступает в сосуд; — задвижка; — обратный клапан; — термометр; — манометр; — спускной кран; — спускная продувочная труба; — запорное приспособление; — трубопровод для спуска рабочей среды, а также удаления из сосуда осадка или воды после гидравлических испытаний; — импульсная линия передачи сигнала о критическом снижении уровня рабочей среды; — обратный клапан; — трехходовой кран; — автоматика безопасности (датчик), отключающая или уменьшающая подачу энергии по уровню среды в сосуде; — указатель уровня жидкости в сосуде; — сосуд, работающий под давлением; — трубопровод к потребителю; — предохранительный клапан для предотвращения повышения давления в сосуде сверхдопустимого предела; — отводящая труба; — контрольный кран для проверки отсутствия давления в сосуде при его открывании; — автоматика безопасности (датчик), отключающая или уменьшающая подачу энергии по уровню давления в сосуде; — импульсная линия передачи сигнала о достижении критического уровня давления в сосуде; — газовая горелка или форсунка жидкого топлива; — регулирующее устройство подачи энергии

сжиженных или растворенных под давлением газов. Бочка — сосуд цилиндрической или другой формы, который можно перекатывать с одного места на другое и устанавливать на торцы без дополнительных опор; предназначен для транспортирования и хранения жидких и других веществ. Цистерна — передвижной сосуд, постоянно установленный на раме железнодорожного вагона, на шасси автомобиля (прицепа) или на других средствах передвижения, предназначенный для транспортирования и хранения газообразных, жидких и других веществ. Штуцер — элемент, предназначенный для присоединения к сосуду трубопроводов, трубопроводной арматуры, контрольно-измерительных приборов.

Правила ПБ 10-115—96 распространяются на сосуды, работающие под давлением воды с температурой выше 115 °С или другой жидкости с температурой, превышающей температуру кипения; на сосуды, работающие под давлением пара или газа свыше 0,07 МПа; на баллоны, цистерны и бочки, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа. Требования к монтажу, ремонту и эксплуатации сосудов, работающих под более низким давлением и имеющих меньшую степень опасности, определяются заводскими инструкциями.

Конструкция сосудов должна обеспечивать надежность, долговечность и безопасность эксплуатации в течение расчетного срока службы и предусматри-

вать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений.

Сварные швы должны быть доступны для контроля при изготовлении, монтаже и эксплуатации сосудов. Они контролируются методом радиографии или ультразвуковой дефектоскопии в объеме 100 %. Все сварные швы подлежат клеймению. Ультразвуковая дефектоскопия и радиографический контроль производятся с целью выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.). Измерение твердости металла шва сварного соединения проводится с целью проверки качества выполнения термической обработки сварных соединений.

Все сосуды, после их изготовления, подлежат гидравлическому испытанию. Для гидравлических испытаний сосудов должна использоваться вода с температурой не ниже +5 °С и не выше +40 °С. Время выдержки сосуда под пробным давлением (давление для испытания сосуда) должно быть не менее значений, указанных в табл. 4.6. После выдержки давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений. Расчетное давление — давление, на которое производится расчет на прочность всех элементов сосуда, находящихся под давлением.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено: течи, трещин, слезок, потения в сварных соединениях и на основном металле, течи в разъемных соединениях, видимых остаточных деформаций, падения давления по манометру.

Каждый сосуд должен поставляться изготовителем заказчику с паспортом установленной формы. К паспорту должна быть приложена инструкция по монтажу и эксплуатации. На каждом сосуде должна быть прикреплена табличка, выполненная в соответствии с ГОСТ 12971. На табличке должны быть указаны: товарный знак или наименование изготовителя; наименование или обозначение сосуда; порядковый номер сосуда по системе нумерации изготовите-

Устройства и безопасная эксплуатация сосудов и аппаратов, работающих под давлением.

В соответствии с ФЗ №116 от 7 августа 2000 г. «О промышленной безопасности опасных производственных объектов» сосуды, работающие под давлением, паровые и водогрейные котлы, трубопроводы пары горячей воды относятся к опасным производственным объектам.

Эксплуатация таких объектов связана с повышенной опасностью (опасны взрывы, пожары, несчастные случаи).

Правила устройства безопасной эксплуатации сосудов, работающих под давлением, котлов, трубопроводов с горячей водой принято называть Правилами котлонадзора. Объекты, на которые они распространяются, называются объектами котлонадзора.

Контроль за соблюдением правил котлонадзора осуществляет Ростехнадзор РФ и некоторые структуры. Инспекторы котлонадзора периодически проверяют их и проводят техническое освидетельствование. Инспекторы котлонадзора имеют право остановить работу или наложить штраф на должностное лицо. Контроль за соблюдением правил устройства безопасности возлагается на руководителя и на специалиста, который осуществляет надзор за техническим состоянием эксплуатации.

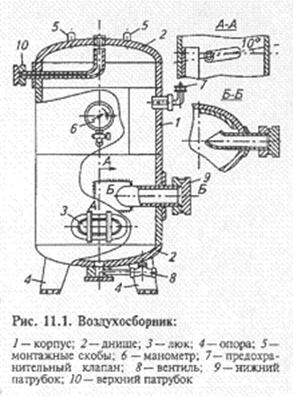

Сосуд под давлением – герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ (рис.11.1). Границей сосуда являются входные и выходные штуцера.

1 – корпус; 2 – днище; 3 – люк; 4 – опора; 5 – монтажные скобы; 6 – манометр; 7 – предохранительный клапан; 8 – вентиль; 9 – нижний патрубок; 10 – верхний патрубок.

Баллон под давлением – сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортирования, хранения и использования сжатых, сжиженных или растворенных под давлением газов.

Бочка – сосуд цилиндрической или другой формы, который можно перекатывать с места на место и ставить на торцы без дополнительных опор, предназначенных для транспортирования и хранения.

Резервуар – стационарный сосуд, предназначенный для хранения газообразных, жидких и других веществ.

Цистерна – передвижной сосуд, постоянно установленный на раме транспортного средства (железнодорожного, авто), предназначен для транспортировки и хранения.

Рис. Баллоны для газов.

а – для кислорода; б – для ацетилена; в – для пропана и бутана;

1 – днище; 2 – опорный башмак; 3 – корпус; 4 – горловина; 5 – вентиль; 6 – колпак; 7 – пористая масса; 8 – паспортная табличка; 9 – подкладные кольца.

Штуцер – элемент, предназначенный для присоединения к сосуду трубопровода, трубопроводной арматуры, контрольно-измерительных приборов.

Вместимость – объем внутренней полости сосуда, определенного по указанным на чертежах номинальным размерам.

1. Пробное давление – давление, при котором производится испытание сосуда на герметичность.

2. Рабочее давление – максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса.

3. Давление расчетное – давление, используемое при расчете на прочность сосуда.

4. Условное давление – расчетное давление при t0 = 200С, используемое при расчете на прочность стандартных сосудов.

Сосудами, работающими под давлением называются герметически закрытые емкости, предназначенные для ведения в них химических и тепловых процессов, а также для хранения и перевозки сжатых, сжиженных и растворенных газов и жидкостей под давлением.

Наиболее частыми причинами разрушения таких сосудов являются:

– недостатки конструкции;

– превышение допустимого давления;

– потеря механической прочности материала сосуда вследствии коррозии, внутренних дефектов, перегрева и т.д.;

– неисправность защитных устройств;

– неправильная эксплуатация.

Установлены следующие группы сосудов:

5. Баллоны для сжиженных газов.

6. Парокамеры министерства образования.

7. Сосуды, являющиеся частями машин.

8. Сосуды под вакуумом, сосуды из неметаллических материалов.

Никакого изменения конструкции этих сосудов быть не должно.

Необходимы испытания сварного шва на удар нагрузки.

К эксплуатации таких сосудов допускаются совершеннолетние лица, специально подготовленные, физически и психически здоровые.

Эти сосуды периодически проходят техническое освидетельствование:

– регистрируемые – наружний и внутренний осмотр проводится 1 раз в 2 года (коррозионные среды – проводятся 1 раз в год), гидравлические испытания проводятся 1 раз в 8 лет.

Рисп = (1,25-1,5) Рраб ³ 0,2 Мпа.

– нерегистрируемые: в зависимости от условий эксплуатации и типа сосуда.

Освидетельствование включает в себя: внешний и внутренний осмотр, испытание на герметичность, испытание на прочность.

Ряд устройств требуемых к конструкции сосудов:

1. Устройства обеспечивающие безопасность:

– разрывные пластины (мембраны) – разрываются при повышении давления более, чем на 25%;

– Манометры – 2 шт, доного типа, предела измерения и класса точности.

Признаки неисправности манометров: невозврат стрелки на нуль шкалы после снятия давления, отсутствие показаний при подаче давления, отсутствие клейма о проведении проверки, механические повреждения, просроченный срок эксплуатации. Проверка манометров проводится раз в год, проверка показаний манометров контрольным манометром раз в полгода;

– уровнемеры, термометры;

– исправная запорная и регулирующая арматура;

– предохранительная мембрана (диск из металла или другого материала, закрепленный в стенке сосуда, при давлении большем чем рабочее на 25% мембрана разрывается и довление падает);

– взрывные клапаны.

Материалы, предназначенные для ремонта и изготовления сосудов должны иметь сертификаты, подтверждающие их соответствие назначению и специальным техническим условиям (для предупреждения аварий).

Признаки аварийной ситуации при экслуатации сосудов:

1. Неисправность предохранительных клапанов;

2. Превышение давления сверх нормы, Рпр£ 1,1 Ррабоч. пом.

3. Повреждение прокладок, крепежа, срыв резьбы.

4. Неисправность корпуса сосуда.

Баллоны – это сосуды с горловиной, предназначеные для хранения и транспортирования относительно небольших колличеств сред в сжатом, сжиженном или растворенном состоянии.

Давление в баллоне может колебаться от 0,1 Мпа до 20 Мпа. Вместимость от 0,4-12 литров (малой вместимости), 20-50 литров (средней вместимости), до 80-500 литров (большой вместимости). Обычно используются 40 литровые баллоны.

На верхней части баллонов (у горловины) выбиваются, методом клеймления, технические данные:

– номер завода;

– заводской номер баллона;

– дата изготовления;

– рабочее давление;

– давление испытания;

– вместимость баллона;

– масса пустого баллона (около 90 кг);

– вид термообработки (нормализация, закалка с отпуском);

– дата последнего и следующего технического освидетельствования (освидетельствование проводят 1 раз в 5 лет для некоррозионных сред, 1 раз в 4 года для коррозионных сред);

– клеймо ОТК;

– обозначение действующего стандарта.

Все баллоны используют только для своей среды. Для этого используется опознавательная окраска, сигнальная полоса и надпись:

– кислород – голубая окраска, черная надпись;

– ацитилен – белая окраска, каричневая надпись;

– азот – черная окраска, желтая надпись, коричневая полоса;

– сжатый воздух – черная окраска, белая надпись;

– гелий – коричневая окраска, белая надпись.

Сигнальная окраска предназначена для исключения образования смеси «горючее-окислитель» из-за заполнения емеостей рабочим телом, для которого они не предназначены.

Баллоны для растворенных газов, внутри заполняются пористой массой (углем) и заливается ацетон.

Основные правила безопасной эксплуатации баллона.

1. Отбор пара осуществляется через редуктор;

2. Запрещен отбор газа из баллона до нуля, остаточное давление не менее 0,5 атм. (для определения газа в баллоне и проверки герметичности);

3. Хранение в неотапливаемых, хорошо проветриваемых помещениях, с надежным закреплением хомутами. Необходима отдельная секция для баллонов с кислородом и горючих газов.

4. Минимальное расстояние от баллонов до источников тепла, открытого огня – 5 метров, до отопительных приборов 1 метр.

5. Баллоны для сжиженных газов дополняются по массе.

6. Транспортировка без ударов, с горловинами по ходу движения, с надетыми защитными колпочками.

7. Недопущение попадания масла.

Причины взрывов баллонов.

1. Соударение при низких или высоких температурах;

2. Переполнение баллона;

3. Плохое качество пористой массы при отсутствии ацетона;

4. Ошибочное использование баллона;

5. Попадание масла на кислородный баллон.

Сосуд — герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера

Основные требования к устройству, монтажу, ремонту и эксплуатации вышеуказанного оборудования изложены в «Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением»,ПБ 03-576-03.

-сосуды, работающие под давлением воды с температурой выше 115°С или других нетоксичных, не взрывопожароопасных жидкостей при температуре, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см2);

-сосуды, работающие под давлением пара, газа или токсичных взрывопожароопасных жидкостей свыше 0,07 МПа (0,7 кгс/см2);

-баллоны, предназначенные для транспортировки и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа (0,7 кгс/см2);

-цистерны и сосуды для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа (0,7 кгс/см2) создается периодически для их опорожнения;

Устройство сосудов, работающих под давлением включает:

– запорную или запорно-регулирующую арматуру

-приборы для измерения давления

-указатель уровня жидкости

Принципы устройства и основные характеристики компрессорных установок

Компрессор – устройство для увеличения давления газа и обеспечения его транспортировки.

Компрессорной установкой специалисты называют устройство, состоящее из компрессора, привода и дополнительного оборудования (например – осушителя воздуха, охладителя газов).

Компрессоры могут быть стационарными и передвижными, а в зависимости от компримируемой среды – воздушными, газовыми и холодильными.

В компрессорную установку наряду с компрессором входят:

– электропривод ;

– межступенчатая и концевая теплообменная аппаратура;

– трубопроводы обвязки ступеней;

– средства автоматического контроля и регулирования параметров сжатия;

– средства защиты.

В зависимости от величины рабочего давления все компрессоры делятся на:

– вакуумные – начальное давление ниже атмосферного;

– низкого давления – конечное давление ≤ 1 МПа;

profstandart.rosmintrud.ru

profstandart.rosmintrud.ru