Пособие по работе с различными металлами, обработка

металлов, ковка, рубка, резка, гибка, сверление, шлифовка, инструменты

для слесарных работ, художественные работы с металлом

Наши дополнительные сервисы и сайты:

поддержка

проекта:

разместите на своей странице нашу кнопку! И

мы разместим на нашей странице Вашу кнопку или ссылку. Заявку

прислать на

e-mail

Разметка деталей без перекантовки

Характерной деталью для разметки без перекантовки является

корпус подшипника, на котором весь процесс разметки выполняется с

одной установки. Для разметки берется деталь, подготовленная ранее

при выполнении упражнения (см. рис. 271, а). Прежде чем приступить к

разметке, изучают приемы работы вертикальной сдвоенной измерительной

линейкой (рис. 278). При выполнении разметочных работ эту линейку

используют для откладывания на заготовках вертикальных размеров, а

также для их точного складывания и вычитания.

Она состоит из двух измерительных линеек. Неподвижная линейка 1

укреплена на основании так, что ее нулевое деление точно совпадает с

поверхностью разметочной плиты. Подвижная линейка 2 передвигается по

боковой грани неподвижной линейки по всей ее длине. На неподвижной

линейке имеется движок Д с тонкой чертой, который может перемещаться

по всей длине линейки; он предназначен для фиксации начального

исходного размера от плоскости плиты до базы разметки.

Установку неподвижной линейки на размер против черты движка

выполняют в два приема.

1. Предварительно устанавливают на размер и закрепляют винтом В

подвижную линейку.

2. Микрометрическим винтом М точно устанавливается необходимое

деление подвижной линейки и окончательно закрепляется винтом flj.

Прием установки и пользования вертикальной линейкой на сложение

размеров (рис. 278, а) заключается в следующем.

1. Иглу рейсмуса устанавливают в центр заготовки и определяют размер

А (рис. 279, а) от поверхности плиты на неподвижной линейке.

2. Движок Д передвигают так, чтобы его черта точно совпала с

установленным размером А.

3. Точно под черту движка подводят нулевое деление подвижной

линейки.

4. Отсчитав по подвижной линейке размер Б и установив на этот же

размер иглу рейсмуса, получают сложение размеров А + Б (рис. 279, а)

без дополнительных расчетов.

Прием установки и пользования вертикальной линейкой на вычитание

размеров (рис. 278, б) заключается в следующем.

1. Черту движка устанавливают на неподвижной линейке по размеру А.

2. К. черте движка Д передвигают деление подвижной линейки,

соответствующее размеру Б, и тогда нулевое деление подвижной линейки

укажет на шкале неподвижной линейки разность в размерах А – Б.

Рассмотрим последовательность разметки корпуса подшипника по

чертежу.

1. На двух торцовых поверхностях наносят по две окружности; одну

радиусом R и другую (контрольную) радиусом Rx – R + 1 мм (рис. 279,

б).

Рис. 278. Отсчет размеров по вертикальной

сдвоенной линейке: а – при сложении размеров; б – при вычитании

размеров

Рис. 279. Разметка корпуса подшипника без

перекантовки: а – установка корпуса на плите; б-г —

последовательность разметки

Рис. 240. Разметка партии корпусных деталей

одним рейсмусом

2. С помощью чертилки и угольника через центры отверстий проводят

вертикальные риски 1 (рис. 279, в).

3. Иглу рейсмуса устанавливают на размер по вертикальной линейке и

на четырех боковых поверхностях основания подшипника наносят риску

на размер Д – А – Е (рис. 279, г).

4. Накернивают основные риски разметки.

Качество разметки проверяют по четкости выполнения рисок и яп

соответствию размеров данным

Кроме отдельных объектов, разметку выполняют одновременно на партии

деталей (рис. 280).

Учебное задание содержит разметку партии корпусных деталей одним

рейсмусом.

1. Корпусные детали устанавливают на разметочной плите на

определенном расстоянии друг от друга, чтобы можно вести разметку

рейсмусом каждой детали.

2. Иглу рейсмуса устанавливают на определенный размер по чертежу для

нанесения риски 1.

3. По установленному размеру последовательно на всех деталях наносят

горизонтальные риски 1.

4. Иглу рейсмуса устанавливают на размер для нанесения рисок 2 и

последовательно наносят их на всех деталях.

5. В таком же порядке и последовательности выполняют нанесение

горизонтальных рисок 3, 4.

6. Вертикальные риски наносят с помощью угловой приставки.

Выполняя разметку, периодически проверяют чертилку на установленный

размер.

Все о металлах, свойства и

характеристики

Советы по содержанию и ремонту

водного транспорта

Очистка слесарного инструмента в

ультразвуковой ванне

Моющие средства для

ручной профессиональной мойки в широком ассортименте

серии Фаворит

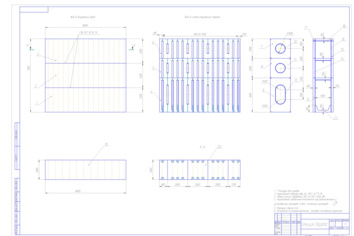

* Размеры для справок.

Неуказанные сварные швы по ГОСТ 14771-76.

Сборку секции проводить РДС по ГОСТ 5264-80.

Неуказанные предельные отклонения присоединительных и

установочных размеров

мм ; остальных размеров –

Испытание на непроницаемость методом смачивания керосином

Вид на внутренний борт

Вид со снятым внутренним бортом

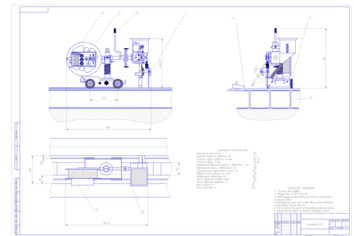

ТЕХНИЧЕСКАЯ АРАКТЕРИСТИКА

Диаметр сварочной проволоки

Скорость подачи проволоки

Перемещение сварочной горелки

Горизонтальное перемещение стойки

Поворот стойки вокруг оси

Перемещение поперечины

Наклон сварочной головки

Масса сварочной проволоки

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

* Размеры для справок

Сварные швы по ГОСТ 5264-80

Напрвляющую устанавливать от стыка на расстоянии

Отработанный флюс после сбора допускается повторно

использовать только один раз.

Для слежения за стыком

использовать лазерную указку.

Перед началом сварки установить выводные планки.

Операция разметка;

Обработка мелких корпусных деталей

Среднегабаритные жесткие корпусные детали

Обрабатываются по той же схеме.

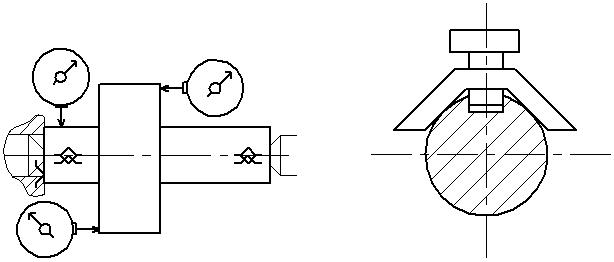

Эти детали имеют обрабатываемые и необрабатываемые поверхности. Рабочие поверхности – это стыковочные и крепежные поверхности на двух и более штуцерах. Заданы жесткие технические требования на их взаимное расположение. Наиболее рациональный технологический процесс предусматривает установку по черновой базе, которая в дальнейшем не обрабатывается, и обработку на револьверном станке последовательно каждого штуцера в одной операции (1-ая технологическая схема), в нескольких операциях (2-ая технологическая схема). Штуцер – место крепления труб.

При изготовлении корпусных деталей из малоточных заготовок часто применяется операция разметка, т.е. выкраивание детали из заготовки. Необходимость в операции разметка должна обосновываться проведением размерных расчетов. Если эти вопросы не будут рассматриваться, то появится высокий процент брак по взаимному расположению обрабатываемой поверхности по величине припуска (недостаточно припуска). Введение таких операций существенно осложняет технологический процесс, т.е. это явление не желательно. Разметку проводит высококвалифицированный рабочий с использованием универсального и специального инструмента. На заготовки наносят разметочные риски и реперные точки.

Анализ, с помощью теории размерных цепей, возможности выполнения конструкторского размера Р (разностенность штуцера) показывает, что по принятой технологии без разметки точность размера Р не может быть обеспечена. Вводится операция разметка. Разметчик фиксирует ось отверстия в заготовке и наносит 2-е риски в соответствии с размером Кр2. Одна риска настроечная (по ней устанавливается режущий инструмент), другая – контрольная на расстоянии 1мм в тело заготовки. Она остается на заготовке для контроля качества выполняемой операции механической обработки. Анализ точности обработки после разметки (уравнение 2) показывает, что точность, заданная в чертеже, может быть достигнута (уравнение 4).

Базирование и разметка корпусных деталей;

Методы контроля схожи с валами:

1 диаметральных размеров: использование проходных и не проходных калибров-скоб и пробок; использование универсального мерительного инструмента (микрометры, нутромеры);

2 линейных размеров: использование унив.мерит. инструмента

для (1) и (2) возможен вариант контроля на стационарных приспособлениях, для комплексного контроля параметров детали.

3 формы и взаимного расположения поверхностей: в контрольных приспособлениях; иногда применяют шаблоны.

4 шероховатость: измерение микронеровностей оптическими приборами, в т.ч. портативными

5 физико-механических параметров поверхностного слоя и детали: производится выборочный контроль деталей партии, в лабораторных условиях

50. Характеристика деталей типа «корпус», технические требования, материалы, методы получения заготовок.

Служебное назначение: размещение и крепление в них отдельных деталей и узлов; является базовой деталью при сборке

Корпуса насосов, вентилей

Основные поверхности обработки: плоскости и отверстия

Материалы: чугун, алюминий, стальное литьё, малоуглеродистые стали (сварные конструкции) или другие конструкционные стали (если метод получения – механическая обработка)

1) в координатный угол (в угол)

2) по плоскости и 2 отверстиям ( часто выполняют технологические отверстия)

3) по основному отверстию и плоскостям

4) базирование по разметке

При разметке деталь (заготовку) покрывают меловой краской, а затем, после того как краска высохнет, на заготовку наносят осевые линии, контуры детали, «выкраивая» деталь из заготовки. Чтобы линии были заметнее, вдоль них через определенные промежутки наносят кернером углубления. Деталь на станке устанавливают по проведенным осям и линиям, что облегчает операцию.

На рис. 9.3 показана сеточная разметка деталей соединенпя (в контакте находятся 24 узла) при определении функций влияния методом конечных элементов. Размеры соединения D/

Требуемый опыт работы:

Сейчас эту вакансию

АО “СКБ МО РФ” является российским производителем робототехнических комплексов, специализируется на разработке и производстве вооружения, военной и специальной техники для силовых министерств и ведомств Российской Федерации, сотрудники которой имеют право на отсрочку от мобилизации.

- Сборка отдельных узлов и механизмов в соответствии с конструкторской документацией;

- Разметка мест под установку сложных базовых деталей;

- Проверка всех конструкций;

- Сборка шкафов, ящиков, трубопроводов, кондукторов, механизмов изделий;

- Устранение дефектов, обнаруженных после испытаний;

- Участие в изготовлении технологической оснастки;

- Работа с чертежами.

- Рассматриваем кандидатов без опыта работы, готовых к обучению;

- Рассматриваем кандидатов с опытом работы по специальностям: механик, автослесарь, слесарь-ремонтник, слесарь МСР, слесарь-сборщик;

- Умение работать с электроинструментом.

- Локация – МЦД-2 стация Нахабино (Красногорск), Московская область, шаговая доступность;

- ДМС после 6 месяцев работы;

- График работы с 9.00 до 18.00, 5/2 Пн-пт;

- Возможность брать оплачиваемые подработки;

- Работа в крупной и стабильной Российской компании;

- Официальное оформление согласно ТК РФ;

- Возможности профессионального и карьерного роста.

Умение читать чертежи

Работа на производстве

Он получит его с откликом на вакансию

Где располагается место работы?Какой график работы?Вакансия открыта?Какая оплата труда?Как с вами связаться?Другой вопрос

Вакансия опубликована 1 февраля 2023 в Москве

Ваши отзывы помогают людям принимать взвешенные карьерные решения

Начальник отдела подбора персонала

1. Надежная компания с востребованной продукцией.

2. Всегда своевременные выплаты з/п.

3. Официальное “белое” оформление.

4. ДМС.

5. Увлеченный и обученный коллектив.

Откликнитесь среди первых

Образование не ниже ср.спец.. Умение читать сборочные чертежи. Знание ПК. Аккуратность, пунктуальность, ответственность, самостоятельность.

Работодатель сейчас онлайн

Сборка металлокомплектов ИБП, аккумуляторных шкафов и.т.п.

Опыт сборки металлоконструкций. Опыт работы с конструкторской документацией. Работа с пневно и электро инструментом.

Опыт работы слесарем МСР. Умение читать КД. Навыки работы с контрольно-измерительными инструментами (микрометр, штангенциркуль, угольник лекальный).

Сборка корпусов датчиков давления. Склейка корпусных деталей эпоксидной смолой. Слесарные работы, доработка изделий под специальные штучные заказы.

Внимательность, ответственность, самостоятельность, обучаемость. Аккуратность. Знание слесарных работ.

Ремонт и изготовление автомобильных фургонов и будок: изготовление ворот, полов, каркасов, а также прочие работы.

Опыт работы с металлом от 1-го года. Заработная плата выплачивается каждые 2 недели. Умение работать болгаркой, клёпальником, дрелью, шуруповёртом.

Высокие профессиональные навыки, внимательность, дисциплинированность. Умение работать в команде. Строго соблюдение требований ОТ и ПБ, требований должностных и рабочих инструкций.