Брак при фрезерование плоскостей и его предупреждение

На обработанных цилиндрическими и торцовыми фрезами деталях возможны такие виды брака:

Несоблюдение размеров детали из-за погрешностей отсчета перемещения стола станка в требуемых направлениях при установке глубины фрезерования или из-за погрешностей измерения.

Погрешности формы (неплоскостность, непрямолинейность) появляются при обработке заготовок с большой глубиной фрезерования, особенно с неравномерным припуском при недостаточной жесткости системы станок — приспособление — инструмент — деталь (СПИД).

Погрешности расположения обработанных плоскостей (непараллельность, неперпендикулярность) или отклонения от заданного угла наклона (для наклонных плоскостей и скосов) и др.

Причиной такого брака может быть неправильная установка заготовки в поворотных тисках, на поворотных столах или в приспособлениях. Этот вид брака может быть и при правильном отсчете углов поворота заготовки оси фрезы, но при плохой очистке от стружки поверхностей стола и опорных поверхностей тисков, поворотных столов и др., а также при наличии заусенцев на ранее обработанной плоскости. Причиной неточного угла наклона сопрягаемых плоскостей может быть и неточная разметка угла.

Для устранения возможности появления брака из-за погрешностей расположения сопряженных плоскостей детали необходимо обратить особое внимание на точность установки обрабатываемых заготовок, точность отсчета угловых величин, а также на очистку поверхностей стола станка и опорных поверхностей приспособлений от стружки и на снятие заусенцев с ранее обработанных опорных поверхностей заготовки.

При работе набором фрез брак может быть вызван неправильным расположением фрез по длине на оправке или неправильным выбором размера фрез.

Пониженный класс шероховатости, поверхности может возникнуть и вследствие неправильной заточки фрезы, биения фрезы, большого износа или выкрашивания режущих кромок зубьев, неправильного выбора режимов резания и смазочно-охлаждающей жидкости, недостаточно жесткого закрепления заготовки, недостаточной жесткости оправки и т. д.

В этом случае следует выявить причину брака, т. е. проверить правильно ли выбраны тип и размер фрезы, геометрические параметры режущей части, режимы резания и прежде всего подача на зуб, условия закрепления заготовки, биение фрезы и др. Многие причины можно предотвратить при внимательном наблюдении за работой станка и инструмента в процессе фрезерования.

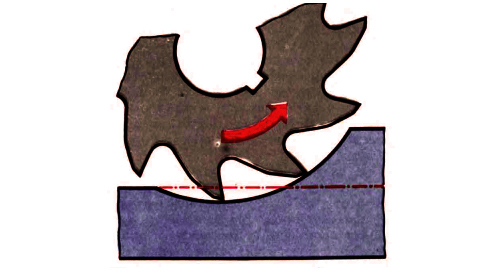

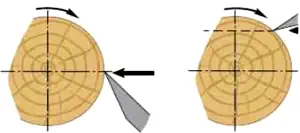

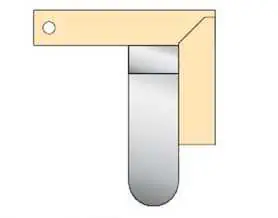

Брак обработанной поверхности из-за подрезания при фрезеровании. Иногда приходится выключать подачу, когда проход еще не закончен, а фреза продолжает вращаться. Так как оправка была нагружена силой резания и немного изогнулась, а процесс резания прекращен, то под действием упругих деформаций она вернется в исходное положение (разогнется). При этом фреза врежется в металл несколько глубже в том месте, которое окажется под фрезой в момент выключения подачи (рис. 53). Это явление носит название «подрезание» и приводит к браку обработанной поверхности.

Общие сведения о базах.

В общем случае базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495—76). Применительно к проектированию или сборке под базированием понимают придание детали или сборочной единице требуемого положения относительно других деталей изделия. При механической обработке заготовок на станках базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

Для выполнения технологической операции требуется не только осуществить базирование обрабатываемой заготовки, но также необходимо обеспечить ее неподвижность относительно приспособления на весь период обработки, гарантирующую сохранение неизменной ориентировки заготовки и нормальное протекание процесса обработки. В связи с этим при установке заготовок в приспособлениях решаются две различные задачи: ориентировка, осуществляемая базированием, и создание неподвижности, достигаемое закреплением заготовок. Несмотря на различие этих задач, они решаются теоретически одинаковыми методами, т. е. посредством наложения определенных ограничений (связей) на возможные перемещения заготовки (механической системы) в пространстве.

Все база классифицируются по следующим признакам:

Мы поможем в написании ваших работ!

Брак при фрезеровании плоскостей и его предупреждение

При обработке плоскостей возможны следующие виды брака: не выдержаны размеры; погрешности геометрической формы плоскостей — неплоскостность, непрямолинейность; неверное взаимное расположение плоскостей — неперпендикулярность, непараллельность или отклонение от заданного угла наклона; недостаточная чистота обработки — увеличенная шероховатость, волнистость, дробленность; местное углубление на обработанной поверхности — подрезание.

Причинами несоблюдения размеров могут быть неправильные приемы работы при отсчете глубины резания по лимбу и измерении размеров детали. Для предупреждения и устранения этого брака необходимо: при отсчете глубины резания выбирать люфт в винтовой паре винт — гайка вращением маховичка подачи только в одну сторону; перед работой проверять точность измерительного инструмента; не прилагать больших усилий при измерении; сопрягать рабочие поверхности измерительного инструмента без перекоса с поверхностями детали;

Неплоскостность или непрямолинейность обработанной поверхности может возникнуть вследствие чрезмерно сильного зажима недостаточно жесткой заготовки в тисках, несоблюдения последовательности и приемов крепления заготовки прихватами, большой глубины резания и подачи. Такой брак можно предупредить правильным выбором силы зажима и режима резания соответственно жесткости обрабатываемой детали, соблюдением очередности затяжки при закреплении заготовок прихватами, а также правильным выбором места установки последних.

Погрешности взаимного расположения обработанных поверхностей могут иметь место при несоблюдении правила единой базы в процессе фрезерования сопряженных плоскостей, при неточной выверке приспособления и заготовки на станке, при закреплении в приспособлении заготовки, имеющей заусеницы на ранее обработанных поверхностях, при плохой или несвоевременной очистке опорных поверхностей приспособления и заготовок от стружки. Брак устраняется точным соблюдением правил наладки станка и приемов работы.

Недостаточная чистота обработки может возникнуть вследствие: биения, затупления или некачественной заточки фрезы; установки фрезы на центровой оправке далеко от опор; увеличенного зазора в соединении винт — гайка стола при попутном фрезеровании; завышенной подачи; недостаточно прочного закрепления хобота или серьги; неотрегулированного подшипника серьги; увеличенных зазоров в направляющих стола, салазок, консоли и в подшипниках шпинделя. Поэтому при обнаружении недостаточной чистоты обработки необходимо принять меры по устранению указанных выше недостатков наладки и настройки станка. Что касается регулировки зазоров в направляющих стола, салазок, консоли и в подшипниках шпинделя, то эти работы обычно выполняются по требованию фрезеровщика опытными слесарями-ремонтниками, обслуживающими данный производственный участок.

Явление подрезания выражается в появлении на обработанной поверхности радиусной лунки (рис. 50). Оно возникает, если в процессе фрезерования поверхности подача стола по каким-то причинам была приостановлена. В этом случае за счет упругих свойств системы СПИД (станок, приспособление, инструмент, деталь) фреза в. месте, где была выключена подача, несколько углубится в обрабатываемый металл, образуя на поверхности детали местное углубление. Такой вид брака не появляется при соблюдении правила: до завершения обработки поверхности (если процесс резания протекает нормально) подачу стола станка не выключать.

Брак уступов, пазов, канавок и его предупреждение

Вследствие ряда причин при обработке уступов, пазов и канавок возможны различные отклонения от технических требований рабочего чертежа, которые могут быть выражены: неточностью размеров, неправильной прямоугольной формой уступов, пазов и канавок, неточностью их расположения (непараллельностью, несимметричностью) относительно наружных поверхностей детали, завышенной шероховатостью.

Неточность размеров может возникнуть в результате неправильных приемов их отсчета по лимбам станка, несвоевременного выключения подачи, неточности расположения в пазу стола ограничительных кулачков, большого биения боковых сторон фрезы. Брак можно предупредить точным соблюдением рекомендуемых приемов работы, устранением биения фрезы или учетом его при пробном фрезеровании.

Непрямоугольная форма уступа или паза возникает при пользовании фрезами, имеющими погрешности профиля зубьев в результате некачественного шлифования или неправильной заточки. Брак устраняется своевременным контролем и заменой фрезы.

Погрешности расположения уступа или паза имеют место при неточной выверке приспособления и заготовки на станке, при установке в приспособлении заготовки с заусенцами от предыдущей обработки, при попадании под заготовку стружки, грязи. Брак предупреждается устранением указанных выше причин.

Завышенная шероховатость может возникнуть при некачественной заточке фрезы, вследствие ее биения или затупления, при работе с большой подачей, при нежестком креплении заготовки и фрезы, при неотрегулированных зазорах; в направляющих подвижных узлов станка и в подшипнике серьги. Такой брак можно предупредить правильным выбором режима резания, своевременной заменой затупившейся или некачественно заточенной фрезы, соблюдением правильных приемов наладки станка.

К возможным случаям брака, кроме несоблюдения размера по чертежу, относится несоответствие качества обработки чистоте поверхности, например

3, предписанной чертежом.

Одной из причин этого может быть затупление или биение фрезы, что вызывает волнистую поверхность обработки. Другой причиной может оказаться слишком большая подача на один зуб фрезы; достаточно увеличить число оборотов или уменьшить минутную подачу, чтобы устранить этот недостаток.

Такое подрезание поверхности во время чистового прохода является серьезным пороком обработки, так как оно заметно даже при глубине 0,05—0,07 мм. Исправить этот порок можно лишь добавочным проходом, подняв стол на высоту, соответствующую глубине подрезания.

– Конец работы –

Эта тема принадлежит разделу:

Элементарные сведения о фрезерном деле

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Возможный брак при фрезеровании плоскостей

Производственный брак — продукция, отбираемая на стадии производства, не удовлетворяющая установленным требованиям. Передача такой продукции потребителю не допускается из-за наличия дефектов

Лучший способ избавиться от брака – предотвратить его появление. Для этого давайте разберёмся какие виды браков вообще существуют на обработанных цилиндрическими концевыми и торцовыми фрезами деталях :

1. Брак формы итоговой детали (неплоскостность, непрямолинейность) появляются при обработке заготовок с большой глубиной фрезеровки, особенно с неравномерным припуском при недостаточной жесткости системы (станок-приспособление-инструмент-деталь)

2. Несоблюдение размеров детали из-за погрешностей отсчета перемещения стола станка в требуемых направлениях при установке глубины фрезерования или из-за погрешностей измерения.

3. Погрешности расположения обработанных плоскостей ( непараллельность, неперпендикулярность) или отклонения от заданного угла наклона ( для наклонных плоскостей и скосов) и др.

Причиной данного брака может быть неправильная установка заготовки как на поворотных тисках, так и на поворотных столах станка. Данный вид брака может наблюдаться и при правильном отсчете углов поворота заготовки оси фрезы, но при плохой очистке от стружки поверхностей стола и опорных поверхностей тисков, а также при наличии заусенцев на ранее обработанной плоскости. Для устранения возможности появления брака из-за погрешностей расположения сопряженных плоскостей детали необходимо обратить внимание на точность установки обрабатываемых заготовок, точность отсчета угловых величин, а так же на очистку поверхностей стола станка и опорных поверхностей приспособлений от стружки. Так же обязательно проверьте на заусенцы уже обработанные поверхности заготовки.

4. При работе набором фрез брак может быть вызван неправильным расположением фрез по длине на оправке или неправильным выбором размера фрез

5. Пониженный класс шероховатости поверхности может возникнуть и вследствие неправильной заточки, биения фрезы, большого износа или выкрашивания режущих кромок зубьев, а так же неправильного выбора режимов резания и плохого выбора СОЖ

. В этом случае следует выявить причину брака, т.е. проверить правильно ли выбраны тип и размер фрезы, геометрические параметры режущей части, режимы резания и прежде всего подача на зуб, условия закрепления заготовки, биение фрезы и др. Многие причины можно предотвратить при внимательном наблюдении за работой станка и инструмента в процессе фрезерования.

6. Брак обработанной поверхности из-за подрезания при фрезеровании. Иногда приходится выключать подачу, когда проход еще не закончен, а фреза продолжает вращаться. Так как оправка была нагружена силой резания и немного изогнулась, а процесс резания прекращен, то под действием упругих деформаций она вернется в исходное положение (разогнется). При этом фреза врежется в металл несколько глубже в том месте, которое окажется под фрезой в момент выключения подачи

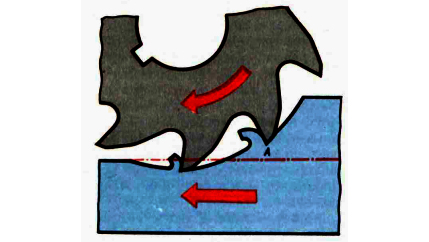

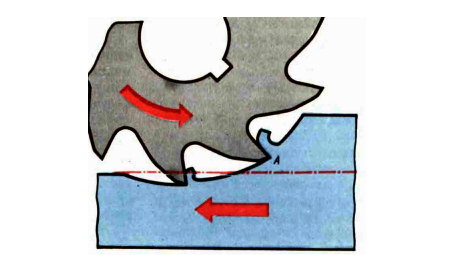

Явление подхватывания может иметь место при попутном фрезеровании и наличии большого зазора в соединении винт — гайка. В этом случае процесс резания протекает с неравномерной подачей (толчками), оправка прогибается и фреза подхватывает деталь

фреза стремится повернуться вокруг зуба А с наибольшей толщиной среза. Если своевременно не прекратить процесс резания, то дальнейшая работа может привести к быстрому износу винтовой пары, порче обработанной поверхности заготовки и даже к поломке оправки или фрезы.

В таких случаях необходимо устранить люфт в соединении винт — гайка или производить обработку по методу встречного фрезерования. И при встречном фрезеровании

может произойти подхватывание, если производить фрезерование с чрезмерно большой подачей на зуб при закреплении фрезы на нежесткой оправке, особенно в условиях неравномерного фрезерования.При чрезмерно большой нагрузке на зуб “А” фреза будет стремиться повернуться вокруг него и последующий зуб будет подрезать обрабатываемую поверхность.

7. Брак из-за вибрации при фрезеровании.Теперь нам следует особо внимательно остановиться на вибрациях, которые могут иметь место в процессе фрезерования. Наличие вибрации оказывает отрицательное влияние не только на шероховатость обработанной поверхности, но и значительно сокращает стойкость фрезы и уменьшает срок службы станка. Вибрации при фрезеровании вызываются прежде всего неравномерностью самого процесса фрезерования. Для устранения или уменьшения вибраций необходимо стремиться к тому, чтобы число одновременно работающих зубьев фрезы было бы как можно больше. При фрезеровании цилиндрическими фрезами следует соблюдать условия равномерного фрезерования, при фрезеровании торцовыми фрезами в ряде случаев можно применить схему несимметричного фрезерования, при которой интенсивность колебаний уменьшается. Кроме того, снижения интенсивности вибраций можно достичь применением фрез с неравномерным окружным шагом зубьев, а также путем соблюдения оптимальных геометрических параметров для данных условий обработки. Причинами появления вибраций могут быть также и следующие ослабленное крепление консоли, поперечных салазок, гайки серьги и хобота, неправильная установка фрезы относительно опор. В некоторых случаях приходится применять специальное устройство для гашения колебаний — виброгаситель.

Фрезерная обработка металлов и других материалов – это процесс, не теряющий своей актуальности. Сама технология относительно проста: инструментом срезается верхний слой детали, придавая ей необходимые форму и размер. Однако видов и типов такой обработки довольно много.

Еще одним залогом популярности фрезерования можно назвать универсальность материалов обработки. В нашей статье мы расскажем, где применяется эта технология, разберем ее виды и особенности и поговорим про используемые инструменты.

Задачи фрезерной обработки

Используя различные виды фрез, можно качественно и точно проводить фрезеровку. Обрабатывают разные материалы, но чаще всего это металл. Благодаря современным станкам, оснащенным системами числового программного управления (ЧПУ), снижается количество бракованных деталей, а процессом можно управлять с помощью простых числовых программ. В последнее время вместо фрезы используют лезвие, посредством которого детали обрабатываются с большей четкостью и меньшим количеством брака.

Фрезеровка — важная часть обработки изделий. С ее помощью металл режут, шлифуют, наносят на него узоры и гравировку, а также проводят токарные и другие виды работ. Набор состоит из нескольких различных фрез (зубчатых, цилиндрических, концевых, торцевых, фасонных и других — более сложных), а на станок они крепятся в зависимости от типа работы — вертикально или горизонтально.

В производственной деятельности иногда требуется обрабатывать детали под определенным углом, тогда фрезу заранее устанавливают в нужной позиции. Способ фрезерования выбирают исходя из характеристик обрабатываемой детали.

Фрезеровку используют во многих видах производства: в машиностроении, обработке металлов и дерева, ювелирном деле, архитектуре и дизайне.

В настоящее время широко распространена фрезерная обработка алюминия. Этот металл нашел применение в сфере создания интерьеров, элементов рекламы, сложного дизайна и т. д.

Алюминий — уникальный металл: прочный, но при этом легкий и поддающийся обработке, поскольку имеет низкую температуру плавления. Из него изготавливают сувенирную продукцию, кухонную утварь, дизайнерские вещи, на которые легко наносить надписи, узоры, рельефные элементы. Изделия получаются правильной формы и размера, с ровными краями, без заусенцев.

Методы фрезерной обработки

Работая с изделиями, выбирают тот или иной вид фрезерной обработки в зависимости от характеристик материала. Для обдирочной первичной обработки металлических или твердосплавных деталей служит встречная фрезеровка. Для чистовой или получистовой отделки, а также для работы с мягкими металлами подойдет попутное фрезерование. Эти способы имеют особенности технологии и обладают достоинствами и недостатками, от которых зависит их востребованность.

Оборудование, применяемое при фрезеровочных работах, в зависимости от их характера бывает горизонтальным или вертикальным. Эти виды станков различаются свойствами и имеют свои плюсы и минусы.

Попутная технология

При попутном фрезеровании режущий элемент вращается в одном направлении с поступающей заготовкой, благодаря чему имеет несколько преимуществ по сравнению с другими способами:

- режущая кромка инструмента медленно изнашивается, поскольку при попутном движении долго не затупляется;

- припуск снимается очень плавно, благодаря чему шероховатость получаемого изделия низкая;

- инерционные силы надежно удерживают заготовку на станине, ее не нужно дополнительно фиксировать, а значит, риск деформации металла снижен;

- стружка отводится быстро и без использования дополнительного оборудования.

Нельзя не сказать о недостатках попутной технологии. Грубые поверхности нужно предварительно подготавливать, а для работы с металлами, имеющими много твердых вкраплений, этот способ вовсе не подходит. Кроме того, при попутном фрезеровании возникают значительные вибрации, нейтрализовать которые можно лишь с помощью станка с высокой жесткостью.

Встречное фрезерование

При встречной фрезеровке режущий инструмент вращается в направлении, противоположном движению заготовки. Этот способ помогает повысить производительность, но имеет и другие достоинства:

- воздействие на материал во время обработки равномерное и аккуратное, поэтому можно углублять рез, не отклоняясь от допустимых параметров;

- нагрузка на механизм минимальна, за счет чего продлевается срок его службы;

- вибрации не возникают, даже если приходится работать с металлом, имеющим грубую поверхность с шероховатостями.

Недостаток встречной методики — необходимость жестко фиксировать заготовку на станине, поскольку сила резки направлена на то, чтобы частично оторвать ее от поверхности. При работе стружка отводится плохо и иногда попадает в рабочую зону. Наконец, фреза подвергается быстрому износу.

Вертикальная фрезеровка

Осуществляя этот вид фрезеровочных работ, используют специальные вертикально-фрезерные станки, благодаря которым можно работать как в вертикальной, так и в горизонтальной плоскости, а также:

- сверлить;

- вытачивать отверстия;

- зенкеровать.

С помощью вертикально-фрезерного оборудования можно обрабатывать не только металлические изделия, но и заготовки из других материалов, причем как отдельными единицами, так и потоком. Вертикальная фрезеровка подходит для работы со сталью и чугуном, с ее помощью можно производить зубчатые колеса, штампы, рамки, спирали и другие изделия высокого качества. Применяют фрезерную обработку с ЧПУ, полностью автоматизированную или ручную.

Шпиндель в данном виде оборудования расположен вертикально (отсюда и название). Работа в основном осуществляется благодаря вращению фрезы, а заготовку двигают, если, например, нужна более интенсивная обработка. Движение заготовки в зависимости от ее назначения может быть как прямо-, так и криволинейным. Головка шпинделя обладает функцией установочного передвижения по вертикальным направляющим и передвижения вместе с гильзой в осевом направлении.

Вертикально-фрезеровочные станки разделяются на две категории, различающиеся особенностями конструкции:

- Консольные — агрегаты больших размеров, оснащенные массивной консолью, благодаря которой детали сверлят и обрабатывают посредством разнообразных фрез (цилиндрических, концевых, торцевых, фасонных). Положение такого оборудования в пространстве ограничено, поэтому на нем обрабатывают детали небольших габаритов или массы.

- Бесконсольные — станки, станина которых укреплена на фундаменте, а стол перемещается по ее направляющим. Таким образом обеспечиваются высокая жесткость конструкции и точность обработки заготовок. Поскольку консоли нет, можно работать с деталями больших размеров. Бесконсольные станки — незаменимое оборудование для обработки вертикальных и расположенных под углом поверхностей.

Горизонтальное фрезерование

При фрезеровании горизонтальных поверхностей применяют особые горизонтально-фрезерные станки, шпиндель которых расположен соответствующим образом. В качестве оснастки используют цилиндровые, дисковые и угловые фрезы, а также их комбинации со сменными резцами.

Помимо обычного горизонтального оборудования, созданы универсальные станки, на которые можно ставить оснастку любого типа. Благодаря им можно не только проводить поверхностную линейную обработку металла, но и вырезать сложные пазы и выемки на вращающихся деталях. Резка проходит под углом 90° и оптимальна для создания канавок с быстрым отведением стружки.

Типы фрезерной обработки

Функциональность фрезерного станка определяется спецификой операций и их количеством, а также возможностью работать с заготовкой, не делая лишних ее перемещений. Например, есть станки, способные обрабатывать детали с разных сторон, почти не двигая их.

В настоящее время существует несколько видов фрезерной обработки деталей:

- Фрезеровка уступов. Уступ – это фрагмент детали, сформированный двумя перпендикулярными поверхностями. Уступы формируют с помощью торцевых и дисковых концевых фрез. Создавать их можно как на вертикально-, так и на горизонтально-фрезерных станках.

- Торцевое фрезерование. Как следует из названия, осуществляется только торцевыми фрезами. Станки применяют горизонтально-фрезерные.

- Профильное фрезерование. Используется, если нужно создать вогнутые или выпуклые в нескольких точках профили. Для формирования поверхности высокого качества применяют черновое, получистовое и чистовое фрезерование. Сложные фигурные детали рекомендуется обрабатывать на пятикоординатных станках.

- Нарезание пазов. Осуществляется посредством концевых и дисковых фрез. Можно формировать как глухие, так и сквозные пазы разнообразного сечения.

Помимо обычных станков, можно проводить фрезерную обработку заготовок с помощью дополнительного оборудования. При сложных разновидностях обработки, таких как плунжерная фрезеровка, линейное врезание, выборка по слоям, используют станки с ЧПУ, благодаря которым уменьшается количество случайных ошибок. Для каждого способа обработки имеется свой инструментарий, требования к которому даны в ГОСТ на фрезы по металлу.

Виды фрез

В настоящее время магазины предлагают большое разнообразие фрез: отечественного и зарубежного производства, всевозможных конструкций, с режущими элементами из разных материалов (металлических сплавов, кардной проволоки, керамики, стали с алмазным покрытием). Благодаря широте ассортимента можно выбрать инструменты для любых задач, в том числе для обработки сложнопрофильных деталей, где требуется высокая точность фрезерной обработки.

Фрезы классифицируют следующим образом:

- по расположению зубцов и режущих кромок;

- по конструкции (цельная или сборная);

- по внешнему виду зубцов;

- по материалу режущей кромки;

- по способу фиксации режущих элементов.

Дисковые фрезы

Когда нужно произвести выборку металла, обрезать заготовки, снять фаски или сформировать паз, рекомендуется использовать дисковые фрезы. Режущие кромки у них могут находиться как с одной, так и с обеих сторон. Размер фрезы подбирают исходя из вида обработки (подготовительная, промежуточная, финальная). Основные достоинства дисковых фрез состоят в возможности работать в условиях вибрации и в том, что нет нужды удалять стружку из рабочей зоны.

Торцевые фрезы

С помощью этой оснастки можно проводить фрезерную обработку заготовок с плоской или ступенчатой поверхностью. При этом оснастка вращается перпендикулярно обрабатываемой зоне, а рабочей является торцевая ее часть. В массивном оборудовании нередко применяют сменные пластины. Торцевые фрезы с большим количеством зубцов обеспечивают плавную работу станка, при этом детали обрабатываются с большой скоростью.

Цилиндрические фрезы

Цилиндрическая оснастка бывает с прямыми и винтовыми зубцами. Первые подходят для обработки узких плоскостей. Использование вторых носит универсальный характер, работают они плавно, а если требуется большее усилие, то применяют комбинацию из двух фрез, зубья которых направлены в разные стороны. Если нужно сформировать уступ или прорезать канавку, то на помощь придут рашпильные цилиндрические фрезы.

Угловые фрезы

Как следует из их названия, угловые фрезы нужны для формирования угловых пазов. Кроме того, с их помощью создают стружечные канавки и обрабатывают наклонные плоскости. Различают фрезы с режущим элементом на одной конической поверхности (одноугловые) и на двух смежных поверхностях (двуугловые). Для формирования пазов со скошенными боковыми стенками служит специальная одноугловая фреза в форме простого или перевернутого ласточкина хвоста.

Концевые (пальчиковые) фрезы

Такие фрезы незаменимы при создании фигурных уступок и выемок, выборки пазов, обработки плоскостей, расположенных взаимно перпендикулярно. Токарно-фрезерную обработку круглых выемок производят с помощью шаровых фрез, для создания пазов более сложных форм служат радиусные фрезы, а Т-образных — грибковые. Пальчиковые фрезы разделяют на группы в зависимости от их конструкции, размера зубцов и формы хвостовика.

В отдельную группу выделают граверы — особые фрезы для гравировки надписей, узоров, а также для обработки ювелирных изделий. Если нужно обработать детали из инструментальной стали или чугуна, которые не под силу обычным инструментам, рекомендуется использовать твердосплавные фрезы.

Фасонные фрезы

С помощью этого типа оснастки осуществляют обработку на фрезерных станках фасонных поверхностей. Они подходят, например, для фрезерования изделий, длина которых в несколько раз превышает ширину. Созданы фрезы как с остроконечными, так и с затылованными зубцами. Вторые очень сложно затачивать, для этого необходимы соответствующие навыки и опыт.

Червячные фрезы

Металлические детали фрезеруют червячным инструментом методом обката, благодаря которому фреза касается деталей точечно. Существует несколько подвидов червячных фрез, которые различаются:

- по конструкции (монолитные или сборные);

- по количеству спиралей (одно- и многозаходные);

- по направлению витков (правые или левые);

- по характеристикам зубцов (шлифованные, нешлифованные).

Кольцевые фрезы

Кольцевые инструменты служат для формирования отверстий и внешне похожи на корончатые сверла. Однако по сравнению со сверловкой отверстия с помощью фрезы создаются в 4 раза быстрее в силу большой скорости резания.

Оцените, пожалуйста, статью

Всего оценок: 1, Средняя: 5

Глозман, Е. Кулакова, Ю. Хотунцев, О. Кожина, И. Воронин, В. Воронина, А. Глозман

В этой главе вы продолжите изучение технологий получения и преобразования древесины и искусственных древесных материалов. Вы освоите заточку режущих инструментов; усовершенствуете приёмы точения цилиндрической, конической и фасонной заготовок, узнаете о способах естественной и искусственной сушки изделий из древесины; познакомитесь с технологическим процессом соединения заготовок из древесины по длине и ширине; с конструктивными элементами столярных соединений; с технологиями сборки и отделки изделий из древесины и искусственных древесных материалов.

Кухонные ножи, которыми пользуются в каждом доме, довольно часто требуют заточки. Подумайте, как это можно сделать самостоятельно. Предложите последовательность действий при заточке ножа.

Основными технологическими операциями резания древесины, которые применяют при изготовлении столярных изделий, являются пиление, строгание, точение, сверление, долбление и шлифование (рис. 3.1). Резание древесины выполняют также при резьбе по дереву, обработке древесины топором, при фрезеровании заготовок на фрезерных станках. При выполнении части операций (строгание, пиление, сверление, фрезерование, долбление) образуется стружка. Существуют виды резания древесины, при которых стружка не образуется. К таким видам относятся раскалывание древесины (колка дров) и изготовление шпона.

Резание древесины — это технологический процесс обработки заготовок с помощью режущего инструмента с целью получения изделия заданной формы, размеров и качества поверхности.

Резание может выполняться вручную и механическим путём. Для резания древесины применяют различные режущие инструменты: ножовки, рубанки, свёрла, фрезы, резцы-стамески, долота, шлифовальные шкурки, напильники.

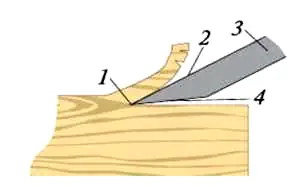

Режущая часть любого из этих инструментов представляет собой клин (рис. 3.2).

Рис. 3.2. Грани режущего клина:1 — режущая кромка; 2 — передняя грань; 3 — боковая грань; 4 — задняя грань

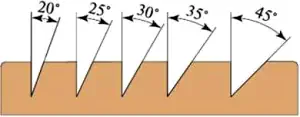

В процессе резания режущий элемент инструмента входит в материал под определённым углом. Это так называемый угол резания — угол между его передней гранью и обрабатываемой поверхностью. Для резания важен ещё один угол — между передней и задней гранями резца — угол заострения. Правильный выбор этих углов обеспечивает успешность резания и износостойкость инструмента. Если у инструмента малый угол заострения, то резание осуществлять легко, но резец быстро затупляется, вследствие чего обрабатываемая поверхность получается шероховатой. Если инструмент имеет большой угол заострения, то при резании приходится затрачивать больше усилий, но зато резец изнашивается медленнее, а значит, качество обработки повышается.

При точении положение режущего инструмента относительно оси вращения заготовки может быть разным, в связи с этим различают радиальное и тангенциальное точение (рис. 3.3).

Рис. 3.3. Виды точения: а — радиальное; б — тангенциальное

При механическом точении резец подаётся по радиусу, а при работе ручным инструментом стамеска движется по касательной к обрабатываемой поверхности.

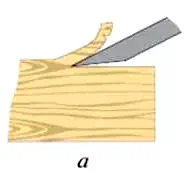

Существует три основных вида резания древесины: вдоль, поперёк волокон и в торец (рис. 3.4).

Рис. 3.4. Направление резания древесины:а — вдоль волокон; б — поперёк волокон; в — в торец

Усилия, прилагаемые при выполнении этих видов резания, различны. Это можно почувствовать при работе ручным режущим инструментом. Выполнять резание древесины на станках можно в любом из трёх направлений. Может такое резание быть и смешанным. Например, режущий инструмент может за один оборот срезать волокно заготовки вдоль и в торец.

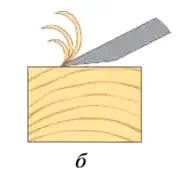

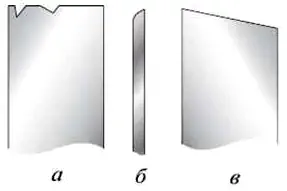

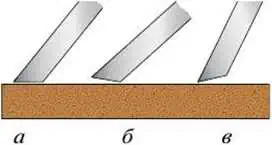

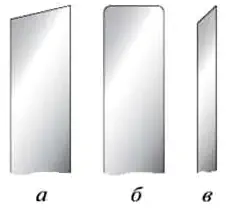

Приёмы заточки режущих инструментов. Режущие инструменты требуют периодической заточки, так как в процессе эксплуатации режущая кромка инструмента становится зазубренной, заовальной или скошенной (рис. 3.5).

Рис. 3.5. Режущая кромка:а — зазубрена; б — заовалена; в — скошена

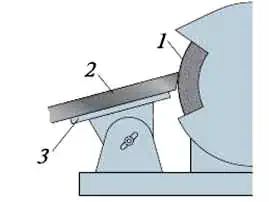

При этом нарушается острота режущей кромки, поэтому при работе такими инструментами снижается качество обработки и требуется больше усилий. Именно поэтому режущие инструменты до начала работы затачивают, доводят и правят. Эти операции можно выполнять как вручную, так и на специальных станках — электрических точилах (рис. 3.6).

Рис. 3.6. Электрическое точило с наклоняемым подручником:1 — абразивный круг; 2 — резец; 3 — подручник

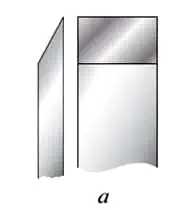

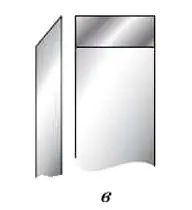

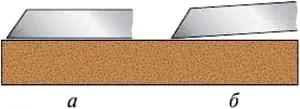

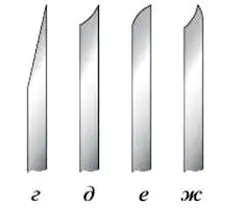

Заточку на электрическом точиле заканчивают тогда, когда получат нормальную фаску (рис. 3.7).

Рис. 3. 7. Виды фасок: а — отлогая; б — крутая; в — нормальная

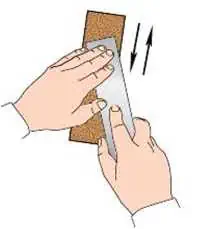

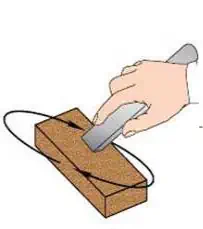

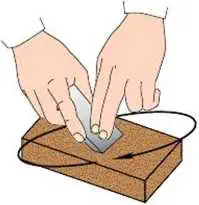

C обратной стороны фаски должен образоваться небольшой заусенец, затем его правят на мелкозернистом бруске (рис. 3.8) и доводят на оселке (рис. 3.9). Исправление самой фаски резца, удаление мелких зазубрин производят вручную: сначала на крупнозернистом бруске (рис. 3.10), а потом на оселке (рис. 3.11).

Рис. 3.8. Правка заусенца на мелкозернистом бруске:а — правильно; б, в — неправильно

Рис. 3.9. Доводка заусенца на оселке:а — правильно; б — неправильно

Рис. 3.10. Приёмы исправления фаски на бруске

Рис. 3.11. Правка фаски на оселке

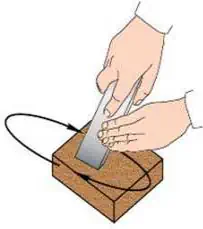

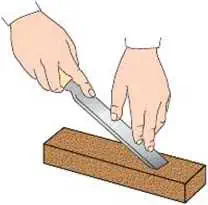

Стамески затачивают таким же способом (рис. 3.12). Полукруглую стамеску, нож шерхебеля при заточке двигают не только влево-вправо, но и по дуге. Косую стамеску для чистового точения на токарном станке затачивают с двух сторон.

Рис. 3.12. Затачивание стамески на бруске

По окончании заточки необходимо проверить угол заточки режущего инструмента. Для этого используют шаблон, сделанный из плотного картона (рис. 3.13). Наличие прямого угла у лезвия проверяют по столярному угольнику (рис. 3.14). В конце работы режущие инструменты вытирают тряпкой, с бруска и оселка смывают грязь и вытирают их досуха.

Рис. 3.13. Шаблон для проверки углов заточки

Рис. 3.14. Проверка резца

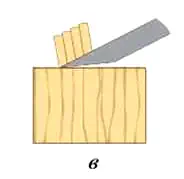

При заточке и правке резцов могут возникать различные виды брака. На рисунке 3.15 показаны недостатки рубаночного ножа, возникшие при заточке и правке.

Рис. 3.15. Виды брака при заточке и правке ножа для рубанка:а — перекос лезвия; б — углы лезвия закруглены; в — фаска заовалена; г — отлогая фаска; д — фаска вогнутая; е — фаска крутая; ж — две фаски

Закончив работу, необходимо проверить остроту заточки лезвия. Опытный мастер делает это на глаз. Для этого инструмент держат в направлении против света и медленно поворачивают к себе. Если лезвие тупое, то засветится тонкая блестящая ниточка. Можно проверить остроту заточки лезвия и по срезу на древесине мягкой породы. Если срез чистый, блестящий — режущий инструмент заточен хорошо; если срез шероховатый, имеет полосы, значит лезвие тупое.

Правила безопасной работы при заточке режущего инструмента

1. При заточке, доводке и правке инструмента следует применять охлаждающую жидкость (воду, глицерин).

2. Нельзя проверять качество заточки пальцами.

3. C заточенным инструментом необходимо обращаться осторожно.

Практическая работа № 2

«Ручная заточка режущих инструментов»

Цель работы: освоить приемы заточки стамесок и способы проверки заточенных инструментов.

Оборудование и материалы: столярный верстак, стамески, крупнозернистый брусок, мелкозернистый брусок, оселок, шаблон для проверки углов заточки, мягкая тряпочка, отходы древесины.

Порядок выполнения работы

1. По заданию учителя заточите стамеску на бруске.

2. Сделайте правку заусенца на бруске, доводку на оселке.

3. Проверьте угол заточки стамесок по шаблону и прямоугольность заточки лезвия по столярному угольнику.

4. Проверьте качество заточки на учебной заготовке.

Основные понятия и термины

резание древесины, клин, угол резания, угол заострения, радиальное и тангенциальное точение, заточка, доводка, правка, оселок, острота заточки, электрическое точило.

Вопросы и задания

1. Перечислите столярные операции, являющиеся разновидностями процесса резания древесины.

2. В каких направлениях осуществляется резание при станочной обработке древесины?

3. В какой последовательности затачивают резец, если режущая кромка зазубрена?

4. Какие основные правила безопасной работы следует выполнять при заточке режущего инструмента?

Задание

Используя Интернет или другие источники информации, подберите материал о заточке режущих инструментов на станках. Свой рассказ можете сопроводить компьютерной презентацией.

profstandart.rosmintrud.ru

profstandart.rosmintrud.ru